Планирование производства: с чего начать?

Планирование производства – одно из самых сложных направлений оптимизации. Сейчас и далее мы будем говорить о планировании производства на средних и мелких предприятиях, выпускающих мелкосерийную и позаказную продукцию.

Производства отличаются друг от друга настолько сильно, что говорить в каких-то вопросах, касающихся производства вообще, нельзя. Всегда нужно четко классифицировать, о каком именно производстве мы говорим. Предлагаем ввести такую классификацию. В дальнейшем мы будем говорить о средних и мелких производствах, выпускающих мелкосерийную и позаказную продукцию.

В крупносерийном производстве план, как правило, утверждается однократно и повторяется в последствии, поэтому его мы пока затрагивать не будем. В отличие от крупносерийного, перед мелкосерийным и позаказным производствами всегда стоят различные сочетания задач, на каждый период составляется новый план. При этом на всех этапах возникают издержки, которых вполне реально избежать, если подойти к вопросу системно.

Основные издержки возникают, прежде всего, из-за неопределенности всех участников процесса. Закупщик, например, не очень понимает, что нужно закупить и к какому сроку. Он делает сотни заказов, выбирает из тысячи позиций номенклатуры. Что-то он покупает с запасом, что-то не покупает совсем. И это большой риск – если из-за одной детали производство встанет, мы омертвим часть денег (а это затраты) и будем сильно рисковать сроками выполнения заказа.

(Подробнее о том, какие потери больше всего влияют на эффективность производства, читайте здесь).

Есть важный момент. Дело в том, что теория планирования производства всем хорошо известна. О том, что все нужно привозить в срок, отлично объясняет стандарт MRP II. Только вот на практике это крайне редко получается. Почему? Прежде всего, из-за отсутствия согласованной работы между подразделениями.

Как показывает опыт, автоматизировать планирование производства можно только при наличии четкого понимания, как все должно работать. А получить это понимание можно, начав автоматизировать.

Но это вовсе не замкнутый круг. С чего-то всегда приходится начинать, и в данном случае автоматизация планирования производства выступит в качестве первого шага.

Главная задача планирования – создать оптимальный алгоритм: запланировать наши ограниченные ресурсы (человеческие и производственные) в соответствии с выполнением заказа.

Важна именно оптимальность алгоритма! Потому что идеального алгоритма планирования не существует. Кроме того, у каждого работающего производства он уже в какой-то степени есть. Вопрос именно в его оптимальности. Неоптимальный алгоритм приводит к удлинению в разы сроков исполнения заказов, омертвлению денег в «незавершенке» и увеличению оборотных средств.

Итак, алгоритм планирования производства должен включать в себя оптимально проработанные:

- План запуска.

- План выпуска.

- План закупки комплектующих и материалов.

- План загрузки оборудования.

- План загрузки людей.

Их появление приведет к:

- Снижению неопределенности (все начинают понимать, кто, что и в какой последовательности делает).

- Повышению ответственности.

- Появлению согласованности в работе предприятия.

Другие материалы по теме:

Какие потери больше всего влияют на эффективность производства

Кейс: эффективность производства, практика мебельной компании «Богородские фасады»

Планирование производства продукции на предприятии: как решить проблему раз и навсегда

Одной из основных задач, стоящих перед любой производственной компанией, является максимальное использование имеющихся в его распоряжении сырьевых, людских и финансовых ресурсов. Производимый предприятием товар в свою очередь должен в полном объеме удовлетворять спрос, то есть не просто соответствовать покупательским настроениям, но и быть произведен своевременно, в достаточном количестве и при этом с минимальными издержками.

Производимый предприятием товар в свою очередь должен в полном объеме удовлетворять спрос, то есть не просто соответствовать покупательским настроениям, но и быть произведен своевременно, в достаточном количестве и при этом с минимальными издержками.

Отдельные компании выпускают ограниченный ассортимент, другие предлагают потребителям ряд продуктовых линеек, включающих большое количество наименований, но перед всеми без исключения встает вопрос планирования производственных процессов. И если для небольшого производства будет достаточно простого учета имеющихся ресурсов и их должного распределения, то крупные компании при планировании вынуждены учитывать целый ряд факторов, включая стоимость и рецептуру производства, возможные штрафы за просроченные отгрузки и, наоборот, слишком ранние отгрузки, стоимость переключений между партиями и др.

Проблемы планирования производства

Недостаточное внимание вопросам планирования и оптимизации производственной деятельности ведет к негативным последствиям для бизнеса: от излишней зависимости от человеческого фактора и периодически возникающих в работе планировщика ошибок до снижения эффективности работы отдельных заводов и компании в целом. Как результат, увеличение издержек и недополученная прибыль.

Кроме того, планирование производства в известной степени зависит и от ряда внешних факторов: наличия сырья и материалов, а также плана их будущих поставок, заказов со стороны клиентов, и наконец, уровня потребительского спроса на готовую продукцию, как в настоящий момент, так и в среднесрочной перспективе.

Важность оперативного планирования для задачи оптимизации производственных процессов сложно переоценить, однако зачастую данные вопросы завязаны на деятельности одного специалиста или в лучшем случае небольшого отдела. Именно планировщик несет ответственность за составление расписания работы производственных линий, своевременность постановки партий в производственный план и определение дат отгрузки заказов клиентам.

Менеджерам требуются недели, чтобы просчитать объем поставок и заказов, спрогнозировать спрос на продукцию, спланировать, кто и когда будет выполнять работу, потратив время на длительные интервью и дискуссии с коллегами из смежных отделов и производства. Итогом работы станет план производственных смен, который и после его публикации подвергнется многочисленным обсуждениям, согласованиям и корректировкам.

Решение есть: автоматизация планирования производства

Единственным эффективным решением данной проблемы видится использование в компании автоматизированной системы планирования производства.

Базовые требования такой системы:

- Учет факторов, влияющих на производство (ассортимент, группы товаров по рецептуре, минимальные партии и кратность производства, плановое обслуживание производственных линий и т.д.).

- Управление товарными запасами (оценка оптимального уровня запасов, учет складских и производственных ресурсов, планирование дат отгрузок).

- Прогнозирование спроса (учет сезонности, возможного дефицита или скачков продаж, промо-акций и других факторов, влияющих на спрос).

- Оценка финансовых показателей (себестоимость производства товаров, стоимость хранения, стоимость выключения и запуска производственных линий, стоимость ресурсов).

- Учет ограничений (производственных мощностей, ограничений складов и площадей хранения).

Система оперативного планирования производства GoodsForecast.Scheduling служит для формирования производственных планов и построения оптимального расписания производственных смен. Математическая модель, заложенная в основу работы системы, учитывает факторы стоимости и рецептуры производства, оптимальное время отгрузки готовой продукции, стоимость переключений между партиями и многие другие факторы, что в конечном итоге ведет к максимальному удовлетворению спроса с минимальными издержками. Система позволяет сравнивать разные варианты производственных планов, анализировать отличия фактического производства от запланированного, оценивать влияние различных издержек на уровень дохода предприятия.

Система позволяет сравнивать разные варианты производственных планов, анализировать отличия фактического производства от запланированного, оценивать влияние различных издержек на уровень дохода предприятия.

Автоматизация планирования производственных процессов помогает снизить риски сокращения производительности завода вследствие несвоевременной постановки партий в производственный план и/или неточного определения дат отгрузки различных заказов клиентов. Система оптимизации расписания производственных смен GoodsForecast.Scheduling поможет повысить загрузку и эффективность производства в целом, минимизировав влияние человеческого фактора.

Как построить систему планирования от заказа до производства, часть 1

Одна из основных задач компании — максимизировать свою прибыль в существующих ограничениях. Поэтому, чтобы составить работающую систему планирования для конкретного предприятия нужно хорошо понимать отраслевые особенности, тип производства и особенности самой компании, понимать какие есть ограничения вообще. В статье мы покажем процесс планирования на конкретном примере компании, производящей спортивную одежду.

Системный подход к планированию

Системный подход к планированию взаимосвязанными элементами, такими как сбыт, производство и закупки во многом определяет успешность управления производственной компанией. Рассматривая производство, продажи и снабжения, можно задать три вопроса: «Что мы можем продать?», «Что мы можем произвести?», «Что мы можем купить?». Если рассматривать ответы на эти вопросы как три множества, то задача планирования — построить работу предприятия таким образом, чтобы реализовать вариант, входящий в пересечение этих множеств, который принесёт максимальную прибыль. Но что если эти три множества не пересекаются?

Но что если эти три множества не пересекаются?

На практике разные отделы производственной компании редко находят общий язык. Снабжение, продажи и производство зачастую отличаются друг от друга ритмом и дискретностью деятельности, временем возникновения потребности, даже если хотите, своей философией. Отдел продаж работает по законам рынка, производство и снабжение по своим законам, связанным с типом производства, отраслевой спецификой и т. п.

При планировании важно обеспечить совместную реализуемость различных планов, их непротиворечивость друг другу. И сделать это не так просто из-за разной специфики сбыта, производства и снабжения. Во многих случаях достаточно сложно обеспечить совместную выполнимость планов в текущем периоде времени, если не позаботиться об этом заранее.

Разные отделы производственной компании редко находят общий язык. Снабжение, продажи и производство зачастую отличаются друг от друга ритмом и дискретностью деятельности, временем возникновения потребности. Разрешить противоречия между ними часто бывает невозможно без планирования работы на некоторое время вперед.

Разрешить противоречия между желаниями отдела продаж, возможностями производства и снабжения часто бывает невозможно без планирования работы на некоторое время вперёд. И здесь возникает сложность: обычно производственников и снабженцев интересуют детальные планы, но в деталях «предсказать» поведение какой-либо системы на длительном горизонте, заметно превышающем производственный цикл — задача, близкая к невозможной.

Попытайтесь спланировать свою жизнь на год по секундам — вряд ли это получится. Но даже если это у вас получилось, пусть даже до минут, представьте, что в какой-то момент, например, задержался автобус. Весь ваш план уже будет не актуален и его придётся переделывать. Гораздо проще делать план на каждый месяц, а затем каждый месяц его уточнять до недели, каждую неделю до дня и так далее.

Такое планирование достаточно естественно, оно охватывает несколько уровней с разными горизонтами и степенью детализации. Причём каждый уровень согласован с другими (нет такого, что на ближайший месяц вы запланировали отпуск, а на первый день этого же месяца — рабочее совещание).

Причём каждый уровень согласован с другими (нет такого, что на ближайший месяц вы запланировали отпуск, а на первый день этого же месяца — рабочее совещание).

Многоуровневое планирование

Подобный «многоуровневый» подход можно применить и при планировании деятельности производственной компании. Тогда многие противоречия между различными отделами можно разрешить на более высоком уровне планирования, чем тот уровень, где эти противоречия возникают.

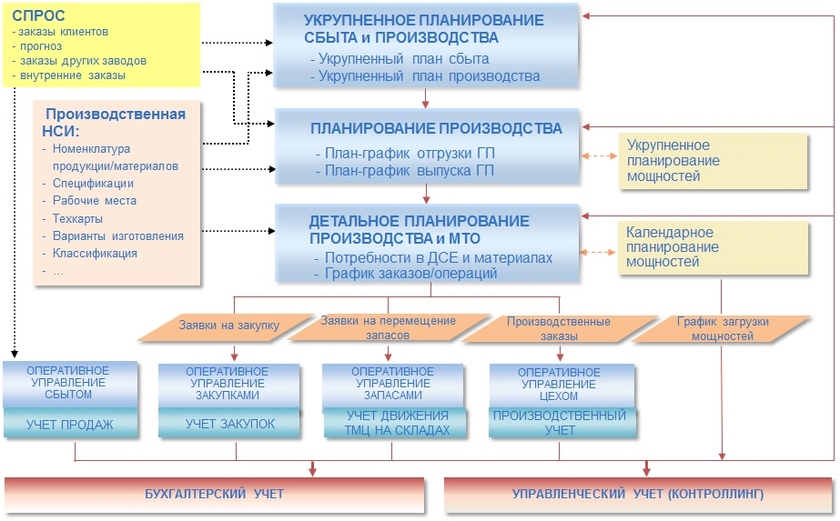

Рис. 1. Три уровня планирования.

На рисунке 1 в виде пирамиды представлены три уровня планирования. Чтобы выполнить операционные планы (задачи) в текущий период времени, необходимо заранее запланировать и обеспечить выполнение стратегических и тактических планов (задач), отличающихся от операционных более широким горизонтом планирования и меньшей детализацией.

Представленное деление на уровни и сектора не является догмой. Количество уровней и степень детализации информации на каждом из них может заметно отличаться для разных отраслей и компаний. Далее в статье мы рассмотрим следующие уровни планирования:

- Планирование на уровне предприятия — согласование желаний и возможностей продаж, производства и снабжения.

- Планирование на уровне производственных подразделений — планирование связи производственных подразделений.

- Планирование на уровне конкретного цеха — пооперационное планирование.

Мы приведём пример построения такой трёхуровневой системы планирования в системе «1С:ERP Управление предприятием 2». На каждом уровне решаются разные задачи и объекты системы тоже будут разные (таблица 1). В рамках статьи, для конкретного предприятия, сначала мы создадим планы продаж и планы производства (уровень предприятия). Далее на основании планов производства мы сформируем заказы на производство и спланируем этапы каждого заказа, учитывая возможности производственных подразделений (межцеховой уровень). Затем для конкретного производственного подразделения составим расписание выполнения операций (управление операциями в цехе).

Таблица 1. Задачи, решаемые на различных уровнях планирования, и примеры объектов в системе «1С:ERP Управление предприятием 2».

| Уровень | Горизонт и необходимая степень детализации | Какие задачи решаются | Что нужно сделать? | Объекты в системе «1С:ERP Управление предприятием 2» |

|---|---|---|---|---|

| Предприятия | Год. До категорий товаров и до артикулов |

Разрешить противоречия между «желаниями» отдела продаж и возможностью производства и снабжения | Спрогнозировать спрос, сбалансировать нагрузку производства по году, учесть возможности снабжения | Планы продаж по категориям и по номенклатуре, планы производства и закупок |

| Межцеховой |

Месяц, неделя, день. |

Синхронизировать работу производственных и смежных с ними подразделений | Скорректировать планы производства исходя из фактического снабжения. На основе планов до артикулов рассчитать производственные запуски. | Заказы на производство, производственные этапы, виды рабочих центров |

| Цеховой | День | Оптимально распределить работы между исполнителями | Маршрутные карты, операции, рабочие центры, MES-функционал |

* * *

Для понимания процессов планирования швейного производства необходимо иметь начальное представление об отраслевых особенностях снабжения, учёта готовой продукции, сбыта и, собственно, самого процесса производства в швейной отрасли. В следующей части статьи мы поговорим об этом.

Планирование производства и закупок

Практически в каждом проекте перед специалистами ФРОНТСТЕП СНГ стоят задачи создания или совершенствования системы производственного планирования (тактического и оперативного). Решение таких задач достаточно трудно переоценить, используемые методы планирования и управления производством во многом являются определяющими эффективность бизнеса предприятия.

Решение таких задач достаточно трудно переоценить, используемые методы планирования и управления производством во многом являются определяющими эффективность бизнеса предприятия.

В зависимости от текущего состояния системы управления предприятия, сотрудники ФРОНТСТЕП определяют: на каком уровне управления производственной деятельностью имеет смысл сосредоточить ресурсы проекта? Внесение изменений в планировании какого уровня даст предприятию быстрейшую отдачу? Что именно следует оптимизировать в первую очередь?

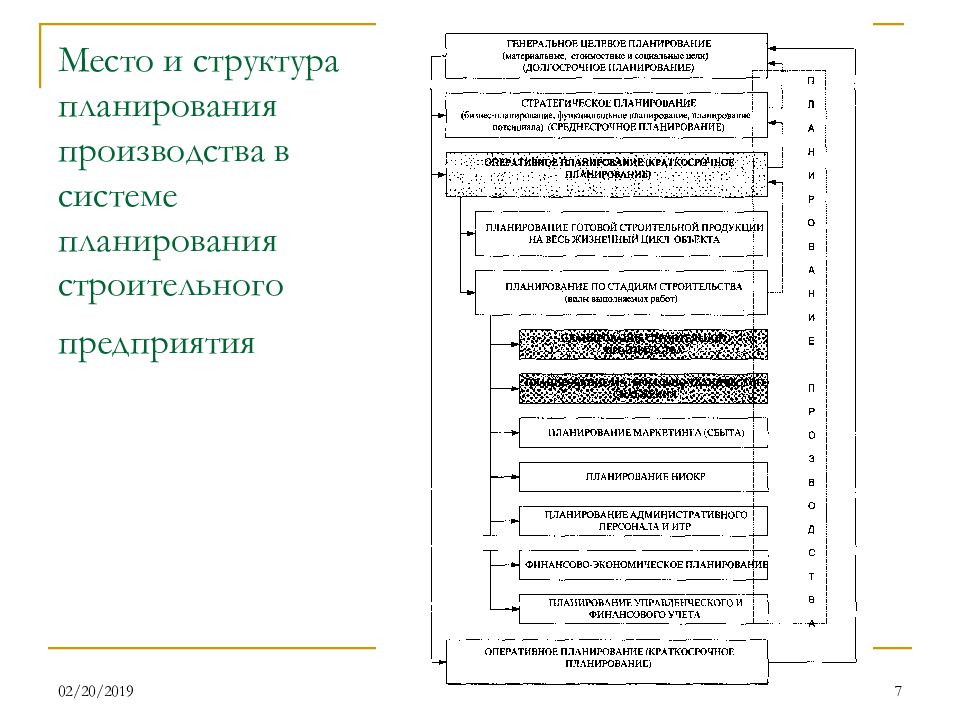

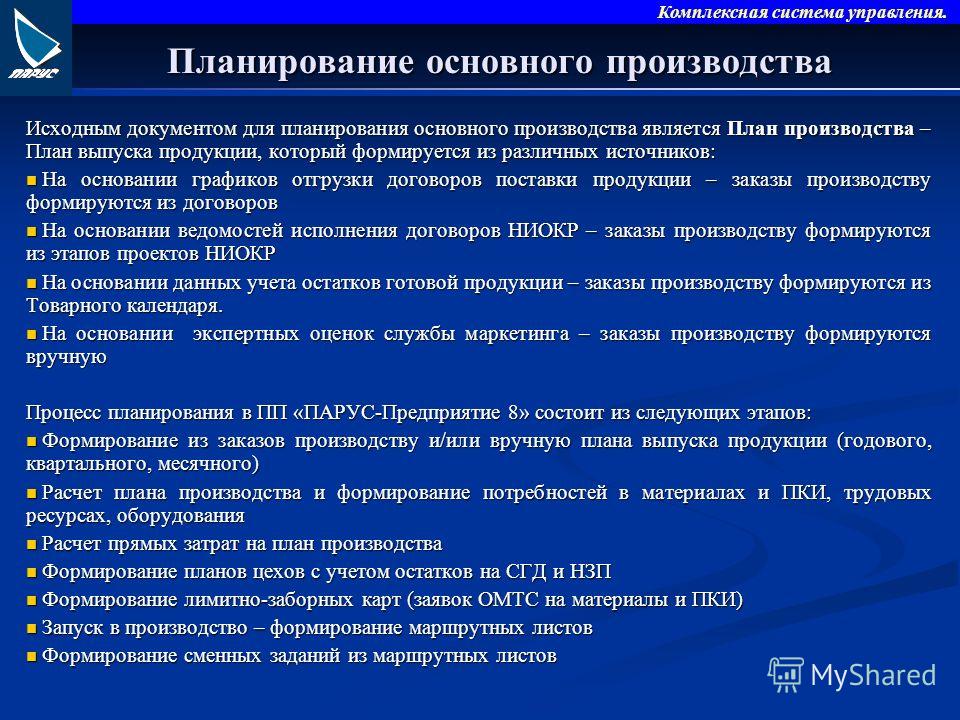

- Планирование продаж и операций (Sales and Operations Planning – «SnOP»). Укрупненное среднесрочное (тактическое) планирование производства, закупок и внешней кооперации на основании прогнозов и рамочных договоров по основным группам продукции и финансовым показателям. Горизонт планирования продаж и операций, как привило, составляет от одного до двух лет в зависимости от отрасли и специфики конкретного Предприятия.

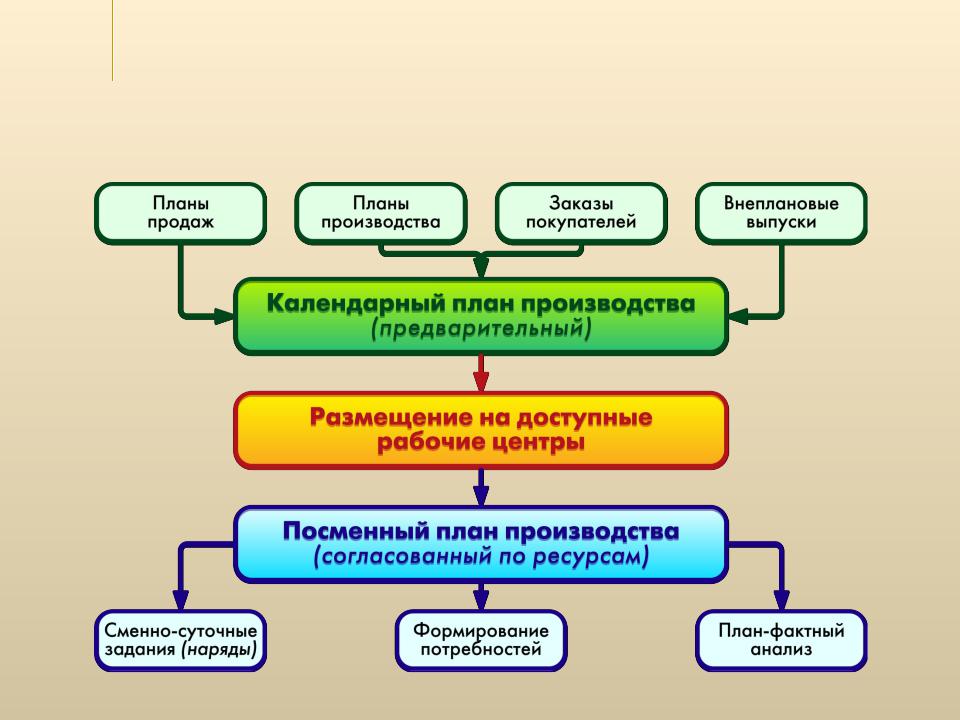

- Основное производственное планирование (Master Production Scheduling – «MPS»). Разработка номенклатурного плана выпуска готовой продукции по производственным площадкам, планирование поставок материалов и комплектующих, внешней кооперации. Горизонт основного производственного планирования, как правило, составляет от нескольких недель до года в зависимости от отрасли и специфики конкретного Предприятия.

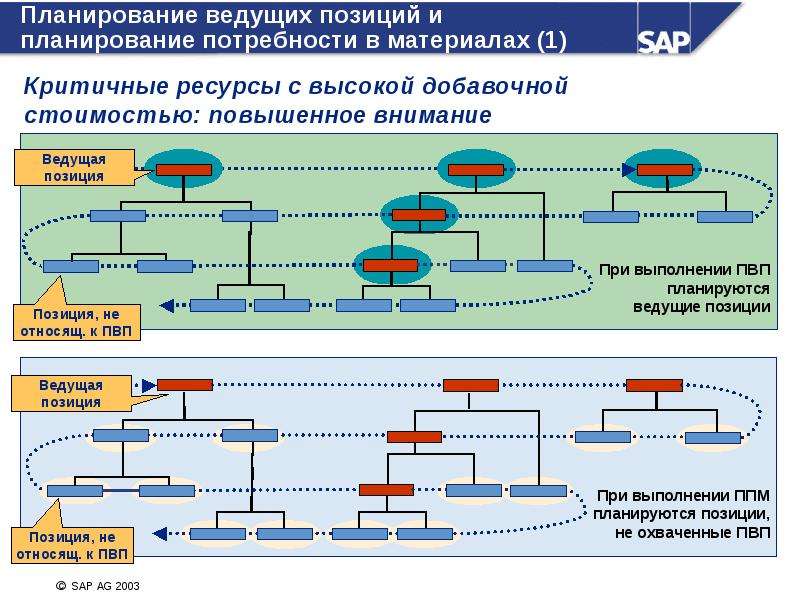

- Межцеховое планирование производства (Manufacturing Requirements Planning — MRPII, APS). Расчет номенклатурного плана производства по цехам и/или участкам (синхронизация работы цехов и/или участков). Отслеживание графика поставок материалов и комплектующих, внешней кооперации. Горизонт межцехового планирования, как правило, составляет от нескольких недель до нескольких месяцев в зависимости от отрасли и специфики конкретного Предприятия.

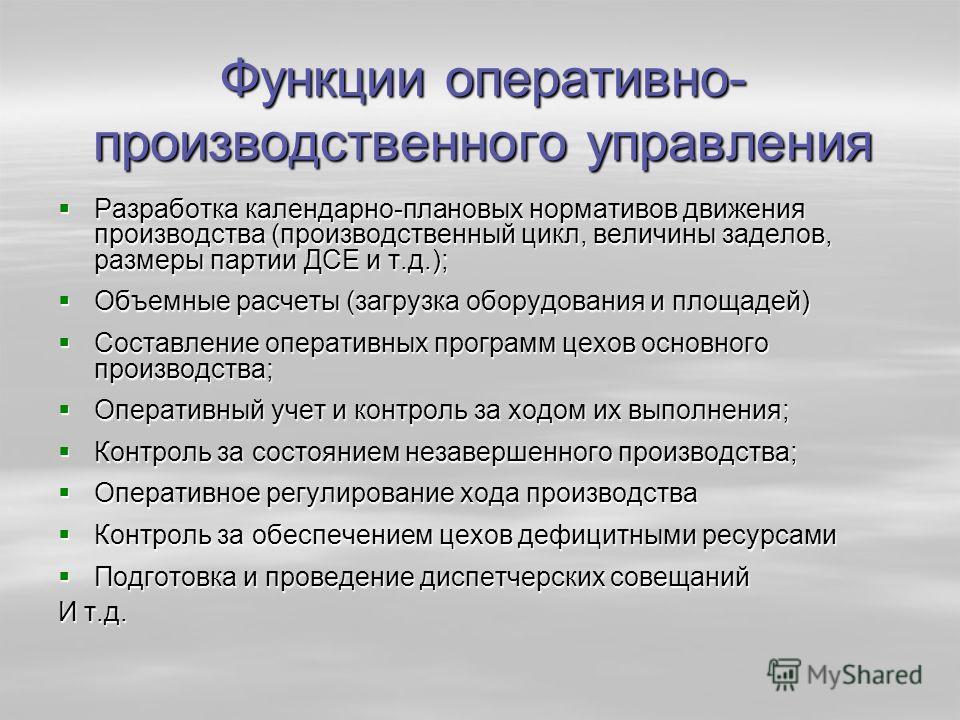

- Внутрицеховое планирование (Диспетчеризация – «Scheduling»). Распределение производственных заданий по ресурсам (оборудованию и рабочим) с оптимизацией по гибким критериям (например, минимизация времени переналадки, обеспечение равномерной загрузки оборудования).

В результате проектных работ проводится:

- выявление слабых мест существующей системы планирования и расстановка приоритетов выявленных недостатков по их влиянию на эффективность работы бизнеса,

- разработка плана мероприятий по изменению существующих процессов, организационной структуры и инструментария планирования. При разработке плана мероприятий проводится Парэто анализ, то есть выделяются те работы, реализация которых минимальными усилиями обеспечивает максимальную отдачу,

- определение требований к точности и оперативности исходных данных для планирования,

- реализация разработанного плана мероприятий по улучшению существующей системы планирования совместно с рабочей группой Заказчика, который может включать:

- Изменение существующих бизнес-процессов планирования.

- Разработка требований к полноте, точности и оперативности данных в существующих учетных системах Заказчика. Разработка плана мероприятий по улучшению учетных функций в существующих Системах до требуемого уровня, либо по замене существующих учетных систем.

- Обеспечение административной поддержки новых бизнес-процессов (за счет разработки рекомендаций по изменению мотивации и организационной структуры Предприятия)

- Поддержка измененных бизнес-процессов планирования за счет использования существующих (например, собственных разработок Заказчика, либо Excel) либо внедрения новых информационных технологий, поддерживающих стандарты MRP, MRPII, APS, SCP на базе программных продуктов Infor, SAP, JDA.

- Построение «Кривых сервиса», то есть зависимости между желаемым уровнем обслуживания клиентов и требуемым уровнем запасов. Расчет норм страховых запасов и точки перезаказа. Расчет объемов оптимальных партий для производства и закупок. Сопоставление рассчитанных норм с фактическими данными.

Результатами проекта по совершенствованию Системы планирования, как правило, является:

- Повышение уровня обслуживания Клиентов (доля заказов, отгружаемых согласно контрактным срокам в общем объеме заказов)

- Сокращение длительности производственного цикла за счет синхронизации межцеховых/участковых планов

- Сокращение уровня запасов материалов и незавершенного производства за счет автоматического расчета потребностей в закупаемых и производимых изделиях и оперативного перепланирования в случае отмены/изменения заказов, возникновения брака, выхода из строя оборудования.

- Обеспечение равномерной загрузки цехов и производственных участков, что позволяет избегать простоев оборудование и рабочей силы и оплаты сверхурочной работы.

- Снижение производственной себестоимости продукции за счет сокращения длительности производственного цикла

- Снижение стоимости закупаемых материалов за счет своевременного и точного планирования графика поставок

- Повышение полноты, точности и оперативности данных в учетных Системах благодаря выявлению ошибок при анализе результатов планирования.

- Сокращение длительности цикла планирования, то есть времени, которое затрачивается подразделениями на разработку и согласование планов.

ИТ-решения:

- Infor Syteline. Планирование производства.

- Infor Syteline APS. Синхронное планирование и оптимизация.

Статьи:

Планирование производства на предприятии в эксель Excelka.ru

Планирование производства на предприятии в эксель

Представьте, что вы планируете закупки расходных материалов для производства. К вам стекаются 2 потока данных: производственные планы и прогноз по наличию производственных материалов на складах. У вас несколько заводов, много видов материалов. На выходе вы обязаны предоставлять информацию по тому, какие материалы в каких количествах и когда следует закупать и куда отправить.

Рассматривая этот пример, мы научимся нескольким довольно оригинальным и эффектным приёмам, которые вы потом сможете применять для своих задач.

Вы узнаете универсальный метод совмещения данных из двух (и более) таблиц, имеющих разные форматы

Вы узнаете, как использовать сводные таблицы для получения отчёта с нарастающим итогом

Мы будем использовать: умные таблицы, именованные диапазоны, формулы ИНДЕКС (INDEX), ЕСЛИ (IF), ПОИСКПОЗ (MATCH), СТОЛБЕЦ (COLUMN), СТРОКА (ROW), ЧСТРОК (ROWS) и сводные таблицы

Вы увидите отличную иллюстрацию синтеза вышеперечисленных инструментов Excel для достижения впечатляющих результатов

Данные на входе

Лист REQ содержит планы использования материалов (компоненты) для производства конечной продукции.

Например, компонент P49 потребуется на зводе L01 в количестве 58 235 штук к 26 мая 2015 года. Обратите внимания, что суммы отрицательные, в отличие от следующей таблицы. Это нам пригодится.

Лист STK отражает процесс поступления материалов на склады заводов.

Например, материал P97 в количестве 229 784 штук 7 апреля 2015 года поступит на склад завода L01, так как есть соответствующий контракт с производителем этого материала.

Обратите внимание, что не смотря на то, что обе таблицы состоят в основном из похожих столбцов, компановка столбцов разная да и количество столбцов не совпадает. Как это обычно бывает, вы никак не можете управлять данными, поступающими к вам из учётной системы предприятия.

Итак, у нас с вами есть поток событий, которые уменьшают запасы материалов на складах (производство) и поток событий, которые увеличивают запасы (закупки). Всё что нам надо — это выстроить эти события на одной временной шкале и следить, чтобы уровень складских запасов не становился отрицательным. Отрицательный уровень запасов говорит о том, что для производства не хватает материалов. Многие крупные компании имеют штат людей, которые занимаются примерно такой работой, которую я сейчас описал. В данном случае моя задача, показать пути, как это можно делать в Excel с минимальным количеством усилий и с известной долей изящества.

Файл примера

Объединяем таблицы

Объединять таблицы будем. формулами. То есть в ячейках нашей объединенной таблицы будут такие формулы, которые сначала выведут все строки таблицы REQ, а затем все строки таблицы STK. И всё это будет сделано с учётом того, что у всех таблиц разная структура. На этом этапе мы совершенно не будем заботиться о сортировке строк — пусть идут, как идут.

Исходные таблицы оформляем в виде умных таблиц, присваивая им соответствующие идентификаторы: лист REQ — умная таблица tblREQ , лист STK — tblSTK .

Теперь перейдём на лист Combine . Наша объединенная таблица должна состоять из следующих столбцов: Компонент , Завод , Срок , Кол-во , где Срок — это либо дата производства, либо дата поступления материала на склад. Кроме этого добавляем 2 вспомогательных столбца: Таблица и Строка . Если ячейка столбца Таблица содержит 1, то данные извлекаются из таблицы tblREQ , если 2 — то tblSTK . Ячейки столбца Строка будут подсказывать, из какой строки соответствующей таблицы брать данные.

Наша объединенная таблица должна состоять из следующих столбцов: Компонент , Завод , Срок , Кол-во , где Срок — это либо дата производства, либо дата поступления материала на склад. Кроме этого добавляем 2 вспомогательных столбца: Таблица и Строка . Если ячейка столбца Таблица содержит 1, то данные извлекаются из таблицы tblREQ , если 2 — то tblSTK . Ячейки столбца Строка будут подсказывать, из какой строки соответствующей таблицы брать данные.

Формула для колонки Таблица выглядит так:

=ЕСЛИ( СТРОКА(1:1) 0″ ) + 1 )

Это стандартный подход, рассматренный тут.

Сводная таблица

Вот сейчас будет важно, очень многие этого не понимают:

Всё, что может быть сделано при помощи сводных таблиц, должно быть сделано при помощи сводных таблиц.

Это вопрос ваших трудозатрат, эффективности вашей работы. Сводные таблицы — ключевой инструмент Excel. Инструмент чрезвычайно мощный и простой ОДНОВРЕМЕННО . Понимаете, одновременно!

Итак, сводную таблицу строим на основе ИД rngCombined . Настройки все стандартные:

Поле Кол-во я переименовал в Запасы. Операция по этому полю само-собой суммирование плюс вот такая настройка:

Этим мы получаем нарастающий итог по запасам материала в разрезе Компонент — Завод . И всё, что нам остаётся делать — это отслеживать и не допускать появления отрицательных запасов. Например, смотрим отрицательное значение в строке 34 сводной таблицы. Оно означает, что на заводе L02 2 июня 2015 года запланировано производство с участием материала P97 и, учитывая объём запланированного производства, нам не хватит 22 584 штук материала P97. Смотрим в таблицу REQ и убеждаемся, что действительно 2 июня завод L02 хочет производить что-то с использованием 57 646 штук P97, а на складах у нас на этот день такого количества не будет. В финансах это называется «кассовый разрыв». Вещь очень печальная 🙂

Ну а дальше начинается хорошо знакомая вам работа, которую нет никакой необходимости комментировать. Мы нашли главное — когда, где, сколько и какого материала будет не хватать для производства.

Мы нашли главное — когда, где, сколько и какого материала будет не хватать для производства.

Планирование производства — путь к успешному бизнесу

Получение прибыли, успешное развитие, минимизация рисков — основные цели любой компании. Достичь этих целей можно с помощью планирования, которое позволяет:

- предвидеть перспективу развития в будущем;

- более рационально использовать все ресурсы фирмы;

- избежать банкротства;

- улучшить в компании контроль;

- увеличить возможности в обеспечении фирмы необходимой информацией.

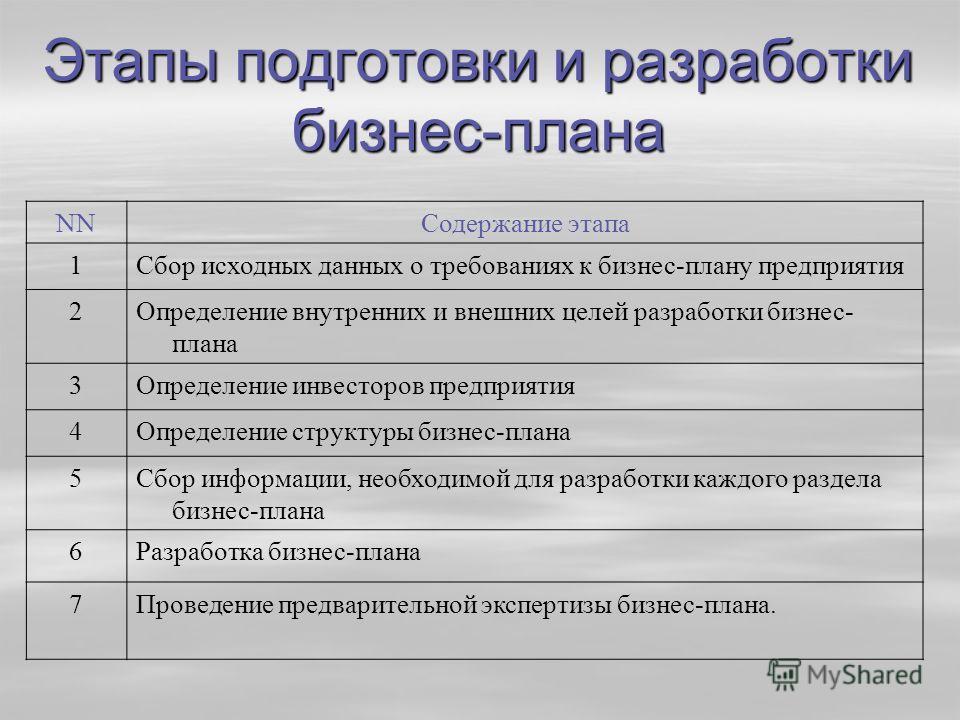

Процесс планирования целесообразно разделить на три этапа:

1. Установление количественных показателей для целей, которые должна достигнуть компания.

2. Определение основных действий, которые нужно осуществлять для достижения целей, принимая во внимание воздействие внешних и внутренних факторов.

3. Разработка гибкой системы планирования, обеспечивающей достижение поставленных целей.

ПРИНЦИПЫ И ВИДЫ ПЛАНИРОВАНИЯ

Любой план, в том числе производственный, должен строиться на определенных принципах. Под принципами понимают основные теоретические положения, которыми руководствуется предприятие и его работники в процессе планирования.

- Принцип непрерывности подразумевает, что процесс планирования осуществляется постоянно в течение всего периода деятельности предприятия.

- Принцип необходимости означает обязательное применение планов при выполнении любого вида трудовой деятельности.

- Принцип единства констатирует, что планирование на предприятии должно быть системным. Понятие системы подразумевает взаимосвязь между ее элементами, наличие единого направления развития этих элементов, ориентированных на общие цели. В данном случае предполагается, что единый сводный план предприятия согласуется с отдельными планами его служб и подразделений.

- Принцип экономичности.

Планы должны предусматривать такой путь достижения цели, который связан с максимумом получаемого эффекта. Затраты на составление плана не должны превышать предполагаемых доходов (внедряемый план должен окупаться).

Планы должны предусматривать такой путь достижения цели, который связан с максимумом получаемого эффекта. Затраты на составление плана не должны превышать предполагаемых доходов (внедряемый план должен окупаться). - Принцип гибкости предоставляет системе планирования возможность менять свою направленность в связи с изменениями внутреннего или внешнего характера (колебание спроса, изменение цен, тарифов).

- Принцип точности. План должен быть составлен с такой степенью точности, которая приемлема для решения возникающих проблем.

- Принцип участия. Каждое подразделение предприятия становится участником процесса планирования независимо от выполняемой функции.

- Принцип нацеленности на конечный результат. Все звенья предприятия имеют единую конечную цель, реализация которой является приоритетной.

В зависимости от содержания поставленных целей и задач планирование можно разделить на следующие виды (табл. 1).

Таблица 1. Виды планирования

Производственный учет

Чтобы в итоге получилось то, что было запланировано,

важно качественное управление производством. Когда речь заходит о системах управления производством, то в ход идут такие категории, с которыми не поспоришь.

Вот, например,

Важнейшими факторами управления производством на предприятии являются:

— демократический централизм

— сочетание единоначалия с коллегиальностью

— единство политического и всех видов хозяйственного руководства

— научность управления — комплексный подход к управлению предприятием

— правильный подбор, расстановка и воспитание кадров

— сочетание принципов морального и материального стимулирования.

Все правильно, но нет рекомендаций и связей как соединить демократический централизм с единоначалием или с конечной продукцией. Получается, что есть большие идеологические блоки, но между ними, нет вяжущего материала и конструкция, без должных связей может легко развалиться. Рассмотрим некоторые узкие места в системе управления производством.

Рассмотрим некоторые узкие места в системе управления производством.

ПОСТАНОВКА ВОПРОСА

Перед началом работы необходимо иметь четкое задание. Производственные цеха в лице начальников, заместителей начальников цеха, мастеров, технологов, бригадиров, звеньевых и рабочих должны знать, какие именно изделия надо делать.

Без конкретной информации цех может начать делать что-то неактуальное на текущий момент, в надежде что угадали, и продукция сгодится после уточнения задания. Уточнения как правило не совпадают с желанием и возможностями. Поскольку оборудование занято производством других изделий и технология производства не позволяет освободить имеющееся оборудование занятое процессом производства для изготовления новой партии изделий, то получить требуемую продукцию вовремя не получается и образуется дефицит изделий. Начинаются крики, неразбериха, простои цехов и объектов составляющих цепочку зависимостей от требуемой продукции. Руководители верхнего уровня задают вопросы – зачем делали не то что нужно, зачем затратили сырье и материалы, зачем переполнили склады? Где-то так и выглядит реальный процесс производства.

Для того чтобы получалось именно то что требуется применяются графики производства. В графиках есть сроки изготовления изделий с учетом технологии применяемой в производстве. При этом график дублируется в нескольких экземплярах до уровня последнего старшего по каждому производственному участку. Выполнение графиков производства влечет за собой учет того что сделано. К составлению графиков мы еже вернемся в последующих обзорах. Остановимся на индивидуальном учете того что сделано конкретным работником. Обычно первичный учет изготовленной продукции возлагается на мастеров цеха. Для этих целей в цехах применяются журналы, которые в процессе рабочих смен заполняется промежуточными итогами. Записи в журнал заносятся от руки и иногда случаются ошибки в наименованиях изготовленных изделий или в их количестве. В масштабах завода для учета изготовленной продукции применяются базы данных (БД) типа 1С в которые данные заносятся из журнала мастеров и накладных на сданную (переданную) цехами продукцию. При этом нередко случаются разночтения межу БД и журналом, что приводит к ошибкам в учете и как следствие приводит к внеплановым инвентаризациям. Составление графиков будем рассматривать позже.

При этом нередко случаются разночтения межу БД и журналом, что приводит к ошибкам в учете и как следствие приводит к внеплановым инвентаризациям. Составление графиков будем рассматривать позже.

Для ускорения ввода данных в БД, а также копий этих данных для других отделов на предприятии где я работал применяются электронные журналы. Журнал представляет из себя таблицу Excel с выпадающими списками фамилий рабочих и марок изделий из небольшой базы данных. Списки содержат проверенные данные и ошибки исключаются. База данных располагается в отдельной книге Excel которая редактируется при необходимости. Мастер выбирает нужное, проставляет количество и получает алфавитный список фамилий и марок изделий с объемом выполненных работ.

За основу электронного журнала применена разработка автора под ником “nerv”. Разработка опубликована на сайте http://excelvba.ru/code/DropDownList под названием “Надстройка: выпадающий список с поиском (комбо)”. Кого заинтересовала эта информация могут посмотреть описание на указанном сайте и там же скачать эту надстройку.

Однако, эту надстройку поместить как обыкновенную надстройку в папку «Addins» созданную при установке Microsoft Office иногда не получается, так как сетевые администраторы часто блокируют установку программ и запрещают в локальной политике своих серверов вмешательство в систему. Предлагаемый вариант организации размещения папок электронного журнала на дисках рабочего компьютера позволяет выполнить установку надстройки в другую папку.

Всего создается 5 папок: 2 папки создаются в корне диска «С». Это папки «ДАННЫЕ» и «НАДСТРОЙКИ». В папку «ДАННЫЕ» помещается файл DDLSettings.xlsx, который будет производственной базой данных. Вид листа Excel с базой данных см. на рисунке ниже.

Папки и их содержимое на диске «С» рабочей станции

В папку «НАДСТРОЙКИ» помещается надстройка «выпадающий список с поиском (комбо)» автора «nerv» — nerv_DropDownList_1.6.xla.

Как установить надстройку Excel 2013/2016

Надстройка может храниться в компьютере в любой папке. В нашем обзоре это папка «НАДСТРОЙКИ». После этого запускается любой файл Excel и из строки меню надо пройти путь: Файл → Параметры → Надстройки → Управление → Надстройки Excel → Перейти… → Доступные надстройки → кнопка Обзор → найти в проводнике Windows папку «НАДСТРОЙКИ» → выделить надстройку “nerv_DropDownList_1.6.xla”? нажать кнопку открыть и поставить в чек боксе (напротив надстройки) ”drop-down list with search” галочку. Все, надстройка подключена и будет делать выпадающие списки.

В нашем обзоре это папка «НАДСТРОЙКИ». После этого запускается любой файл Excel и из строки меню надо пройти путь: Файл → Параметры → Надстройки → Управление → Надстройки Excel → Перейти… → Доступные надстройки → кнопка Обзор → найти в проводнике Windows папку «НАДСТРОЙКИ» → выделить надстройку “nerv_DropDownList_1.6.xla”? нажать кнопку открыть и поставить в чек боксе (напротив надстройки) ”drop-down list with search” галочку. Все, надстройка подключена и будет делать выпадающие списки.

Следующие 3 папки размещаются в паке компьютера «рабочий стол»: 1 – «Шаблон», 2 – «Журнал учета работ», 3 – «Архив & HELP». В папке «Шаблон» лежит незаполненный бланк учета работ с названием 00.00.0000.xlsm. Вместо этих нулей можно написать любой заголовок. Вообще-то эти нули подразумевают дату работ. Например, 22.11.2017г. Эта дата будет перенесена на лист учета работ в соответствующую ячейку.

Папки и их содержимое на «Рабочем столе» компьютера

После размещения папок по указанным местам открываем папку «ДАННЫЕ» на диске «С» и открываем книгу DDLSettings.xlsx с базой данных. Заполняем, редактируем, исправляем и сохраняем. Алфавит соблюдать не надо. Переходим на «Рабочий стол» и копируем на него книгу «00.00.0000.xlsm» из папки «Шаблон журнала». Даем книге нужное название и запускаем книгу.

При запуске книги данные из БД (с диска «С») переносятся на лист DDLSettings которые надо подтвердить. Далее переходим на лист ввода данных (в нашей книге это лист Смена1). С целью сохранения формата листа и формул разрешено вводить данные только в столбцы «ФИО работающих», «марка» и «к-во», а также ФИО мастеров. Ячейки с формулами заблокированы, форматирование на листе тоже запрещено. (Пароль для снятия защиты: treb). Данные можно вводить непосредственно в ячейку с клавиатуры, но это чревато ошибками. Поэтому выделяется ячейка ввода и нажимается комбинация клавиш Ctrl + Enter. Появляется окно ввода с выпадающим списком. Стоит набрать 1-2 буквы и слова, начинающиеся с этих букв, и нужная запись подтянется в видимую область. Курсором мышки надо выбрать нужное слово, и оно переместится в строку выбора. Если все правильно, надо нажать клавишу Enter и выбранное слово переместится в ячейку и выпадающий список скроется. Подправить можно и в строке выбора и в самой ячейке, но это делать не стоит.

Курсором мышки надо выбрать нужное слово, и оно переместится в строку выбора. Если все правильно, надо нажать клавишу Enter и выбранное слово переместится в ячейку и выпадающий список скроется. Подправить можно и в строке выбора и в самой ячейке, но это делать не стоит.

Когда все данные внесены можно распечатать страницы и сгруппировать внесенные данные на один лист. Лист называется «Результат». Лист заполняется при нажатии кнопки «START» расположенной на листе «Смена1» в его нижней части.

Данные на листе «Результат»

После распечатки листов с данными они подписываются мастерами и помещаются в «Журнал учета работ». Последовательность действий с книгами, файлами, базой данных выполняется по рабочим дням и сменам по необходимости.

Шаблон универсального бизнес-плана в формате Excel

Представляю Вашему вниманию универсальный бизнес-план. В данной версии бизнес-плана Вы можете сравнить два или три варианта бизнеса между собой, чтобы выбрать самый оптимальный, т.е., Вы можете посмотреть, какие показатели будут достигнуты в случае приобретения разного типа оборудования (разная цена, производительность, эксплуатационные расходы и т.д.). Можно составить бизнес-план только на один вариант развития событий. Для этого варианты 2 и 3 заполнять не нужно.

Выполнен данный бизнес-план в формате Excel. Вы отвечаете на вопросы и заносите исходные данные для расчета, размещенные на вкладке «Исходные данные», а именно, заполняются ячейки, залитые желтым цветом. В ячейках, которые залиты зеленым цветом, ответы выбираются из предлагаемого списка. Ячейки без заливки изменять не рекомендуется, т.к. это может повлечь за собой нарушение корректности расчетных данных.

После того, когда Вы занесли данные, на вкладках, залитых желтым цветом (Резюме, Общий прогноз и т.д.) будут автоматически составлены все разделы бизнес-плана. Их можно распечатать прямо из данного файла или скопировать в Word, а затем произвести необходимые изменения и распечатать.

При возникновении вопросов, пишите через форму обратной связи.

Скачать модель бизнес-плана в формате Excel (версия 2.02)

ВНИМАНИЕ! В универсальный шаблон бизнес-плана внесены дополнения! Просмотреть видео по данным дополнениям можно в конце страницы.

Содержание бизнес-плана

1. Резюме проекта

1.1. Основные характеристики проекта

1.2. Наши преимущества

1.3. Необходимость в финансировании

1.4. Основные показатели проекта

2. Общий прогноз

3. Описание продукции

3.1. Описание продуктов

3.2. Позиционирование продуктов на рынке

4. Обзор рынка

4.1. Общее состояние рынка

4.2. Тенденции в развитии рынка

4.3. Сегменты рынка

4.5. Характеристика потенциальных потребителей

5. Конкуренция

5.1. Основные участники рынка

5.2. Основные методы конкуренции в отрасли

5.3. Изменения на рынке

5.4. Описание ведущих конкурентов

5.5. Основные конкурентные преимущества и недостатки

5.6. Сравнительный анализ нашей продукции с конкурентами

6. План маркетинга

6.3. Продвижение продукции на рынке

7. План производства

7.1. Описание производственного процесса

7.2. Производственное оборудование

8. Управление персоналом

8.1. Основной персонал

8.2. Организационная структура

8.3. Поиск и подбор сотрудников

8.4. Обслуживание клиентов

9. Финансовый план

10. Риски

Приложения:

1. Формирование цены на продукцию

2. График реализации проекта

Диаграммы:

1. Уровень цены единицы продукции

Таблицы:

1. Сравнительный анализ продукции с конкурентами

2. Производственное оборудование

3. Основной персонал компании

4. Расчет показателей проекта без учета индекса инфляции

5. Расчет показателей проекта с учетом индекса инфляции

6. Основные виды возможных рисков для компании

Видеоурок по дополнениям, которые были выполнены в шаблоне бизнес-плана

Скачать модель бизнес-плана в формате Excel (версия 2.02)

Если материал поста был для Вас полезен, поделитесь ссылкой на него в своей соцсети:

Другие материалы по теме «Разработка бизнес-плана»

Вам также может быть интересно:

Как запланировать производство продукции на предприятии

За ошибки при планировании предприятие платит высокую цену в буквальном смысле. Планирование производства продукции – это процесс сбора данных о предполагаемом выпуске готовых изделий в единую программу, в стоимостном и натуральном измерении. Планирование производства и сбыта продукции относится к управленческой деятельности предприятия.

Определяется планируемый объем производства продукции на основании договоров с заказчиками и собственных потребностей, а также с учетом стратегического развития предприятия развития.

Система планирования работ как часть бизнес-плана

Если организация находится на начальной стадии, в бизнес-плане обязательно разрабатывается статья прогноза выпуска продукции, базирующаяся на маркетинговых изысканиях. В ней указываются данные о количестве и ассортименте предполагаемого выпуска номенклатуры, а также средства достижения цели: оборудование, потребность в материалах и человеческих ресурсах. Чтобы инвестировать в проект, необходимо тщательно планировать производство.

Порядок планирования на производстве

На действующем промышленном предприятии составляется производственная программа на основании заключённых договоров с заказчиками продукции, согласно плану госзакупок или по среднегодовым показателям выпуска продукции. А также учитываются данные анализа потребностей рынка и спроса на товар. В разработке планирования объема производства продукции участвуют следующие отделы:

- Производственная служба и отдел сбыта определяют номенклатуру, количество и сроки реализации. Выполняют планирование производства и реализации продукции.

- Задача бюджетного отдела — определить стоимость потребных материалов, трудовых затрат, энергоресурсов, топлива, а также затрат по накладным расходам и общеадминистративных расходах. Установить цену на новое изделие.

- Отделу кадров следует рассчитать количество станко-часов для выполнения всех операций и проанализировать соответствие трудовых ресурсов рассчитываемому объему выпуска продукции.

- Технический отдел анализирует соответствие основных средств, систем и устройств предприятия предполагаемому выполнению всех операций по изготовлению изделий, работ, услуг, устанавливает нормы затрат.

- Служба логистики подтверждает обеспечение и закупку товаров и материалов, запчастей и озвучивает цену на них.

При расчете операций используется позаказный, затратный и нормативные методы.

Основные правила и виды планирования

Основной целью производственного предприятия является получение высокой прибыли при наименьших издержках. Для того чтобы сохранять рентабельность, в прогнозных расчетах необходимо придерживаться следующих принципов:

- Принцип системности. Для обеспечения бесперебойной работы все службы на предприятии должны быть объединены единой целью и взаимосвязаны друг с другом.

- Принцип окупаемости. Все затраты и расходы на производство должны быть покрыты доходами, при определенной норме прибыли. Для этой цели используется балансовый метод.

- Принцип гибкости. При изменении производственных факторов предприятие должно обладать способностью перестраиваться в соответствии с требованиями.

- Принцип постоянства. Работа по планированию осуществляется непрерывно на протяжении всего жизненного цикла предприятия.

Виды планирования классифицируют в зависимости от сроков и целей программы.

Планирование производства на предприятии (стр. 1 из 8)

Министерство образования и науки российской федерации

Федеральное агентство по образованию

Новосибирский Государственный Технический Университет

Бердский филиал

Курсовая работа

По дисциплине:

Планирование на предприятии

Тема: «Планирование производства на предприятии»

Выполнила: студентка 4 курса,

Группы ЭУБ-72

Шифр:505667216

Селенкова А.Ю.

Проверила:Стародупцева О.А.

Бердск,2010

Содержание

Введение. 3

1. Теоретико-методологические основы планирования основного производства на предприятиях. 3

1.1. Планирование основного производства. 3

1.2. Сущность и принципы организации производства. 3

ГЛАВА 2: Содержание планирования производства на предприятии «Вест». 3

1.1 Краткая характеристика деревообрабатывающего предприятия ООО «Вест» г. Воронеж.. 3

1.2 Производственный процесс предприятия. 3

1.3 Оценка рисков. 3

3. Пути совершенствования организации и планирования производства. 3

Заключение. 3

Список использованной литературы.. 3

Любое производство осуществляется в пространстве и во времени. При этом подходы в организации производства различны и зависят от многих составляющих. Каждое предприятие в условиях рыночной экономики самостоятельно разрабатывает принципы и суть своего производства, осуществляет планирование производственного процесса.

Производство может осуществляться с помощью различных форм и методов, при этом важно, чтобы соблюдались основные принципы любого производственного процесса, а именно его непрерывность и ритмичность, последовательность. Знание данных принципов и возможностей их реализации с помощью методов организации производства актуально для любого специалиста экономических специальностей, в связи с этим возрастает роль предмета и объекта исследования в работе.

Предметом исследования в работе является планирования производства на предприятии.

Непосредственный объект изучения в данной курсовой работе – это производство на предприятии.

Цель работы является проведение исследования планирования производства на предприятии.

Для достижения поставленной цели предполагается решить следующие основные задачи:

выделить теоретико-методологические основы содержания организации и планирования основного производства;

охарактеризовать производственную структуру предприятия и дать описание планирования основного производства на данном предприятии;

предложить пути улучшения планирования на предприятиях производственной сферы;

обобщить полученные в работе результаты.

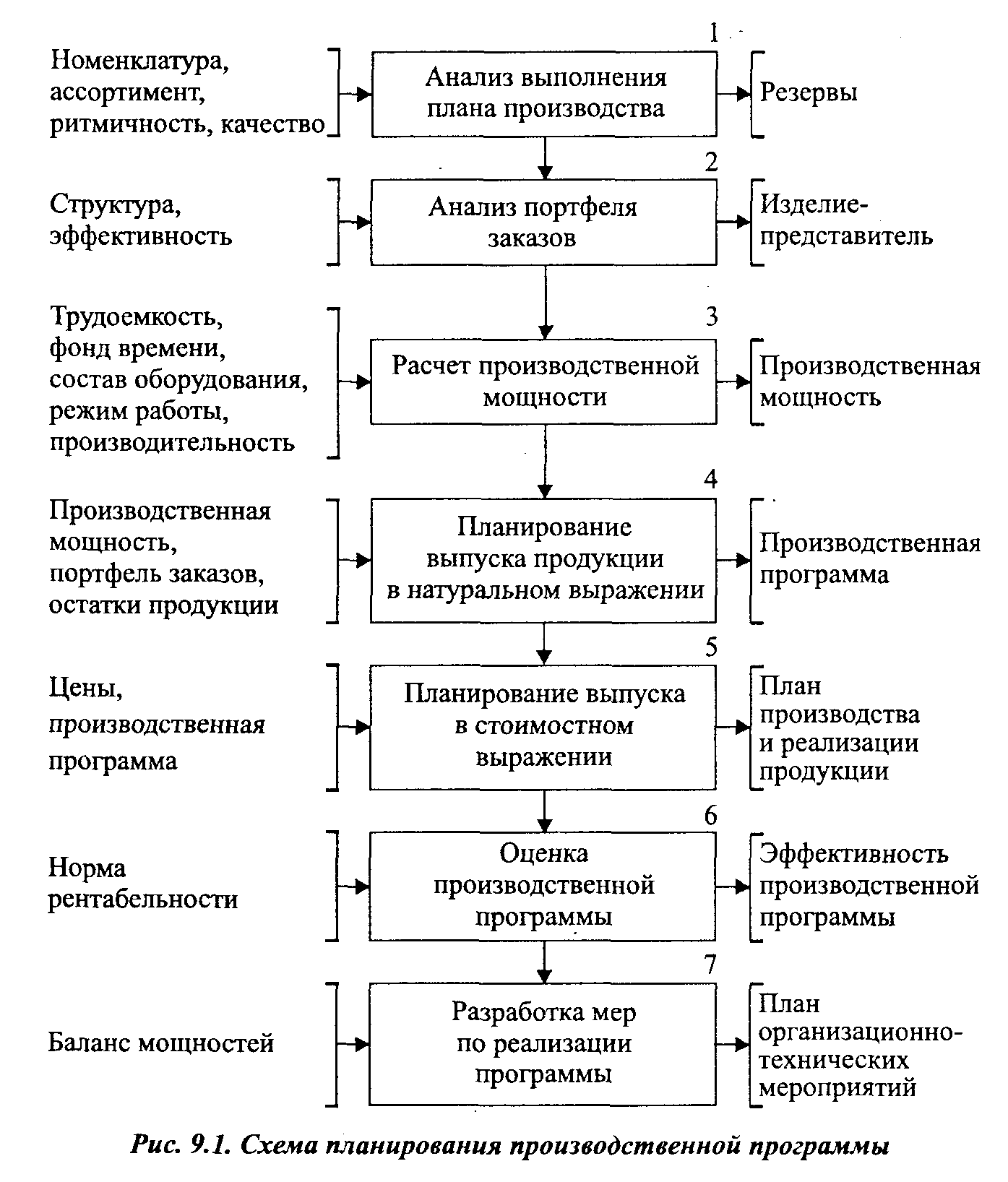

Важнейшим объектом планирования основного производства является производственная программа.

На основании прогнозируемого объема продаж и выпуска продукции предприятия формируют производственную программу (план производства и продаж продукции) с учетом заказов потребителем выявленных в процессе изучения рынка потребительского спроса и государственного заказа.

Государственный заказ доводится предприятиям, производящим продукцию, имеющую важное народнохозяйственное значение или предназначенную для потребления малообеспеченными слоями на селения. Система государственных заказов применяется во всех странах с развитой рыночной экономикой. Их размещение производится на конкурсной основе

Государственный заказ предоставляется тем предприятиям, которые обеспечивают более эффективное его выполнение.

Производственная программа состоит из трех разделов: план производства продукции в натуральном выражении, план производства продукции в стоимостном выражении, план продажи продукции в натуральном и стоимостном выражении.

План производства продукции в натуральном выражении содержит задание по объему выпуска продукции по номенклатуре, ассортименту и качеству изделий в физических единицах

Номенклатура — это укрупненный перечень продукции, выпускаемой предприятием, а ассортимент — характеризует ее состав по видам, типам, сортам, фасонам, рисункам и др. признакам

Планирование производства и продаж продукции в натуральном выражении дает возможность определить выпуск конкретных видов продукции в соответствии с потребностями рынка.

В плане производства и продаж продукции в стоимостном выражении разрабатываются следующие показатели: валовой доход (реализованная продукция), товарная и валовая продукция. Основным стоимостным показателем этого раздела плана является валовой доход предприятия.

Товарная продукция представляет собой стоимость всех видов готовой продукции, работ промышленного характера и услуг предназначенных для отпуска на сторону, полуфабрикатов, деталей и узлов, подлежащих поставке по кооперационным связям, стоимость капитального ремонта, изделий и запасных частей для своего капитального строительства и капитального ремонта, инструментов и приспособлений для собственного производства.

Валовая продукция характеризует общий объем работ предприятия. Она включает в себя товарную продукцию, изменение остатков инструментов и приспособлений собственного изготовления. Объем валовой продукции определяется в неизменных (сравнимых) ценах.

Составной частью производственной программы является объем продаж продукции. Он составляется, исходя из заключенных договоров на поставку готовой продукции, а также полуфабрикатов, узлов и деталей по договорам кооперации с другими предприятиями, а также собственной оценки емкости рынка.

Объем производства и реализации промышленной продукции может выражаться в натуральных, условно-натуральных, трудовых и стоимостных измерителях. Обобщающие показатели объема производства продукции получают с помощью стоимостной оценки. Основными показателями объема производства служат товарная и валовая продукция.

Валовая продукция — это стоимость всей произведенной продукции и выполненных работ, включая незавершенное производство. Выражается в сопоставимых и действующих ценах.

Товарная продукция отличается от валовой тем, что в нее не включают остатки незавершенного производства и внутрихозяйственный оборот. По своему составу на многих предприятиях валовая продукция совпадает с товарной, если нет внутрихозяйственного оборота и незавершенного производства.

Объем реализации продукции определяется или по отгрузке продукции покупателям, или по оплате (выручке). Может выражаться в сопоставимых, плановых и действующих ценах. В условиях рыночной экономики этот показатель приобретает первостепенное значение. Реализация продукции является связующим звеном между производством и потребителем. От того, как продается продукция, какой спрос на нее на рынке, зависит и объем ее производства.

Важное значение для оценки выполнения производственной программы имеют и натуральные показатели объемов производства и реализации продукции (штуки, метры, тонны и т.д.). Их используют при анализе объемов производства и реализации продукции по отдельным видам и группам однородной продукции.

Условно-натуральные показатели, как и стоимостные, применяются для обобщенной характеристики объемов производства продукции, например, на консервных заводах используется такой показатель, как тысячи условных банок, на ремонтных предприятиях — количество условных ремонтов, в обувной промышленности — условные пары обуви, исчисленные на основе коэффициентов их трудоемкости и т.д.

Нормативные трудозатраты используются также для обобщенной оценки объемов выпуска продукции в тех случаях, когда в условиях многономенклатурного производства не представляется возможным использовать натуральные или условно-натуральные измерители.

Производственная программа определяет необходимый объем производства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж. Программа обусловливает задания по вводу в действие новых производственных мощностей, потребность в материально – сырьевых ресурсах, численности персонала, транспорте [13, c.54].

Основная цель планирования состоит в том, чтобы сбалансировать намеченные расходы предприятия с финансовыми возможностями [13, c.59].

Ближайший год осуществления долгосрочной программы определяется и наиболее подробно описывается в оперативном плане, в котором отражаются ожидаемые действия и результаты по кварталам и даже по месяцам.

Оперативно-производственные планы разрабатываются для повседневного управления производством, для безусловного выполнения годового плана. В этом случае происходит детальное планирование работы цехов, участков, бригад. Оперативные планы обеспечивают выпуск продукции по номенклатуре и разрабатываются на месяц, декаду, сутки. [2, c.28]

Оперативные планы реализуются через систему бюджетов, или финансовых планов, которые составляются обычно на год или на более короткий срок по каждому подразделению — центру прибыли, а затем консолидируются в единый бюджет, или финансовый план.

Конечным результатом оперативного планирования являются месячные, квартальные и годовые финансовые планы и бюджеты предприятия [2, c.31].

Разработку планов на предприятиях производственного назначения выполняет обычно плановый отдел. Плановый отдел разрабатывает для предприятия всю совокупность планов и следит за внедрением их в производство. В составе этого отдела чаще всего: начальник отдела, экономист по себестоимости и ценообразованию, экономист по труду и заработной плате. В своей работе плановый отдел тесно связан со всеми подразделениями и бухгалтерией [6, c.123].

Планирование и учет производства – Mindcore

СОЗДАНИЕ ЭФФЕКТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

За несколько лет успешной практики в различных проектах по построению систем управления производством, мы получили уникальную экспертизу, разработали несколько проверенных методологических решений и собрали одну из лучших проектных команд на рынке.

Денис Иванов, генеральный директор

Грамотное планирование и учет производства определяет и обеспечивает целенаправленное развитие предприятия. Планирование – это процесс подготовки управленческого решения, основанный на обработке исходной информации и включающий в себя выбор целей, определение средств и путей их достижения.Актуальная исчерпывающая информация обо всех аспектах производственного процесса позволяет оперативно принимать обоснованные управленческие решения. Это обеспечивает огромное преимущество при ведении бизнеса, так как потерянное время означает потерянные деньги.

Построение эффективной структуры планирования производства позволяет полностью управлять процессом производства – от расчета потребностей в сырье и материалах до доставки готовой продукции клиентам.

Основные возможности полноценной системы учета и планирования производства:

- Планирование и формирование производственных заказов непосредственно из заказов продаж.

- Отслеживание статуса выполнения клиентских заказов.

- Контроль использования производственных ресурсов для поддержания оптимальной производительности.

- Отслеживание производственного процесса и возможность быстрого внесения изменений в текущий процесс.

- Возможность планирования производства вперед и назад от заданной даты.

- Планирование без учета и с учетом ограниченности мощностей.

- Определение оптимальных рабочих центров для выполнения операций.

- Диаграммы Ганта с возможностью перепланирования операций.

- Гибкая маршрутизация производства с использованием простых и сложных маршрутов.

профильные компетенции

Планирование загрузки производства

Планирование загрузки производства даёт возможность анализа различных сценариев размещения заказов, позволяет разработать производственный план, как исходя из текущего портфеля заказов, так и принимая во внимание прогнозируемый объем продаж.УВЕЛИЧЕНИЕ СОИЗМЕРИМОСТИ ПЛАНОВ И РЕАЛЬНЫХ РЕСУРСОВ ПРЕДПРИЯТИЯ

Расчет себестоимости

Оценка предварительной себестоимости и рентабельности заказов клиентов и производственных заказов до включения их в производственную программу. Анализ отклонений фактических затрат от нормативных.ПОВЫШЕНИЕ ТОЧНОСТИ РАСЧЕТА СЕБЕСТОИМОСТИ

Расчет потребностей в сырье и материалах

Построение эффективной структуры движения материальных ресурсов предприятия и планирования производства позволяет формировать производственные планы на основе прогнозов продаж с учетом коэффициентов сезонности.УЛУЧШЕНИЕ ТОЧНОСТИ ПРОГНОЗОВ ОБЪЁМОВ ПРОДАЖ

Учет нормативно-справочной документации

Создание единой системы управления нормативно-справочной информацией даст возможность использовать корректные данные, устранить несогласованность в действиях подразделений и упростить формирование отчетности.УПРОЩЕНИЕ ВЕДЕНИЯ УЧЕТА ДОКУМЕНТАЦИИ

наши преимущества

Мы не действуем в рамках традиционных схем консалтинга, мы видим безграничный потенциал в каждом из наших клиентов. Задача – выбрать правильный путь развития и обеспечить достижение высоких результатов.

Развивая направление управления производственной деятельностью предприятия, мы стремимся максимально полно учесть потребности клиента и предложить комплексный сервис, включающий компетентную консалтинговую составляющую, квалифицированное внедрение решения, обучение персонала работе с системой, а также дальнейшую поддержку и сопровождение внедренного решения.

Специалисты Mindcore готовы помочь вам решить любые задачи связанные с построением эффективной структуры планирования и учета производства. За несколько лет успешной практики мы накопили бесценный опыт и уникальную экспертизу, которая позволит максимально полно удовлетворить потребности вашего бизнеса.

связанные решения

Планирование производства и запасов на расширенном предприятии — Современное руководство, Том 2 | Карл Дж. Кемпф

Карл Г. Кемпф (Karl G. Kempf) — научный сотрудник Intel и директор по разработке решений в группе архитектуры Intel в корпорации Intel. В настоящее время он занимается проблемами проектирования продуктов и разработки, а ранее отвечал за решения проблем цепочки поставок в Группе технологий и производства Intel. Кемпф присоединился к Intel в 1987 году и базируется в Фениксе, штат Аризона.Он принимал участие в разработке и внедрении политик принятия решений для планирования производства, обслуживания оборудования, управления заводскими рампами, выбора и компоновки оборудования, стратегического и тактического производственного планирования, планирования запасов, прогнозирования спроса, логистических операций и проектирования продукции, а также широкого спектра моделирования и имитационных проектов. Он выпустил более 50 внутренних публикаций. Кемпф является членом Национальной инженерной академии. Он работает адъюнкт-профессором в Университете штата Аризона и курирует аспирантов в области математики, информатики, промышленной инженерии и управления цепочками поставок.Кемпф опубликовал более 100 исследовательских работ во внешней литературе по различным темам в области эвристических и математических решений, а также выступил с основными докладами на ряде национальных и международных конференций. До прихода в Intel Кемпф работал в McDonnell Douglas Corporation в Сент-Луисе, штат Миссури, и Хантингтон-Бич, штат Калифорния, где он был членом команды, которая выиграла контракт на автоматизацию начальной космической станции Национального управления по аэронавтике и исследованию космического пространства.Ранее он работал на киностудии Pinewood в Англии, где участвовал в съемках трех фильмов о Супермене, работая в команде, получившей премию Оскар за спецэффекты. Работая в Ferrari в Италии (взятый напрокат у Goodyear), он участвовал в трех чемпионатах мира Формулы I Гран-при. Кемпф имеет степень бакалавра наук. по химии, бакалавр химии. наук, кандидат физико-математических наук. Кандидат прикладной математики и закончила докторскую степень в области компьютерных наук. Пынар Кескиножак — доцент Школы промышленной и системной инженерии, соучредитель и содиректор Центра гуманитарной логистики Технологического института Джорджии.Она также является заместителем директора по исследованиям в Институте систем здравоохранения Технологического института Джорджии. Ее исследования сосредоточены на приложениях операционных исследований и науки об управлении с социальным воздействием (особенно в здравоохранении и гуманитарных приложениях), управлении цепочками поставок, ценообразовании и управлении доходами, а также логистике / транспорте. Она работала над проектами в нескольких отраслях, включая автомобилестроение, производство полупроводников, бумаги, полиграфию, здравоохранение, отели и авиалинии. Ее исследования были опубликованы в таких журналах, как Operations Research, Management Science, Manufacturing & Service Operations Management, Production and Operations Management, IIE Transactions, Naval Research Logistics и Interfaces.Реха Узсой — профессор факультета промышленной и системной инженерии Эдварда П. Фиттса в Государственном университете Северной Каролины. Он является автором одной книги, отредактированной книги и более семидесяти реферируемых журнальных публикаций. До приезда в США он работал инженером-технологом в Arcelik AS, крупном производителе бытовой техники в Стамбуле, Турция. Он также работал приглашенным исследователем в Intel Corporation и IC Delco. Его исследования были поддержаны Национальным научным фондом, Intel Corporation, Hitachi Semiconductor, Harris Corporation, Kimberly Clark, Union Pacific, Ascension Health и General Motors.Он был назван научным сотрудником Института инженеров-промышленников в 2005 году, выдающимся молодым промышленным инженером в области образования в 1997 году и научным сотрудником факультета университета Пердью в 2001 году, а также получил награды за обучение на бакалавриате и в магистратуре. В настоящее время он работает в редакционных советах журнала IIE Transactions on Scheduling and Logistics и International Journal of Computer-Integrated Manufacturing.

Планирование производства для мелких производителей

«Планы бесполезны.Планирование необходимо ».

— Дуайт Д. Эйзенхауэр

За последние несколько десятилетий концепция ведения бизнеса кардинально изменилась. Раньше невообразимые вещи теперь стали неотъемлемой частью нашей повседневной жизни. Как бы то ни было, изменения происходят очень быстро, оставляя позади доминировавшие ранее вещи.

Люди не всегда могут меняться так быстро, как того требует время. По этой причине многие производители по-прежнему планируют свое производство, используя те же методы, которые использовались в прошлом веке.В то время, если вы занимались производственным планированием, у вас, должно быть, был крупный бизнес с большим количеством сотрудников и огромным рабочим процессом.

В настоящее время идея о том, что только крупные производители нуждаются в управлении планированием своего производства или могут себе это позволить, все еще жива. Такой образ мышления исключает возможность его внедрения на малых или средних производствах и ведет к проигрышам в конкуренции.

Почему так важно планирование производства?

Независимо от того, какой у вас бизнес, главные принципы успеха одинаковы.

Вам нужно выполнить только две вещи:

Это все, что вам действительно нужно, чтобы завоевать сердца ваших клиентов.

Товар, который вы продаете, должен быть качественным, простым в использовании, хорошего качества, привлекательным и т. Д. Ваше отношение к клиентам должно быть заботливым. Доставка должна быть доставлена в обещанный период времени, счета должны быть правильными и т. Д. Благодаря этим двум пунктам каждый клиент будет вашим — и надолго.

Но поддерживать это не так просто, как кажется.Например, внезапно у вас может быть заказано больше товаров, чем обычно. Это хорошие новости! Большой заказ! Вы с радостью идете проверять свои запасы и внезапно обнаруживаете, что у вас недостаточно товаров для выполнения этого заказа. Вы начинаете связываться со своим поставщиком и другими поставщиками, но самая ранняя дата доставки ваших товаров намного превышает установленный вами срок. Короче говоря, вы потерпели неудачу, и этот клиент больше никогда с вами не свяжется.

Как можно предотвратить подобную ситуацию?

Вы угадали! Правильное планирование производства.

Он играет важную роль в любом успешном бизнесе, и трудно найти случай, когда планирование играет такую же важную роль, как в производственных компаниях, где плохое планирование производства может спровоцировать катастрофу или, наоборот, правильное планирование может стать сильным конкурентным преимуществом. .

Как однажды сказал Бенджамин Франклин: «Если вы не планируете, вы планируете потерпеть неудачу!»

Важность производственного планирования заключается в том, что оно дает вам знания (то есть, что у вас есть, что вам нужно приобрести, когда это нужно, сколько времени потребуется, чтобы это получить, и многое другое) и важную информацию о вашем бизнесе.Это дает вам полный контроль над производственным процессом, а это, в свою очередь, дает вам возможность перестать тратить время зря, избежать узких мест, эффективно управлять своей бригадой и сделать процесс без остановок и проблем. Для вас это звучит как «эффективность»? Потому что это так.

Определение производственного планирования выглядит примерно так:

«Планирование производства можно определить как метод предвидения каждого шага в длинной серии отдельных операций, каждый шаг должен быть сделан в нужное время и в нужном месте, и каждая операция должна выполняться с максимальной эффективностью (Кумар, 2008). .«Технология производства одежды», издательство Woodhead Publishing, 2015 г.

Звучит неплохо, но давайте разберемся со всем этим «производственным чем-то».

Что такое планирование производства и что такое планирование производства?

Планирование производства — это ваша стратегия для всего производственного процесса. Вы составляете карту, содержащую все процессы, необходимые для производства вашего продукта. Эта карта ведет из ничего к конечному продукту. Ваш производственный процесс будет шаг за шагом следовать этой карте.

Календарное планирование производства такое же, как и планирование, но зависит от процесса. Он организует отдельные части всего производственного процесса и настраивается в зависимости от рабочего процесса в реальном времени.

Благодаря грамотному производственному планированию и календарному планированию достигается хороший производственный контроль.

Управление производством означает, что у вас всегда есть актуальный обзор вашего производства, вся информация о ваших запасах быстро доступна, вы знаете все о рабочем процессе в реальном времени и готовы немедленно отреагировать в непредвиденной ситуации.

Никогда не недооценивайте производственный контроль!

Без него эффективность недостижима. Хороший производственный контроль — это конкурентное преимущество, потому что он дает вам большую уверенность в своем производстве. Хороший производственный контроль — это когда вы уверены, что у вас есть все необходимое сырье, вы знаете свои мощности и знаете, сколько вы можете произвести в любой момент времени.

Вам это нужно, даже если вы небольшое предприятие по изготовлению под заказ. Вы будете чувствовать себя уверенно перед клиентом и сможете быстро сделать точные оценки.Это придаст клиенту чувство безопасности и уверенности в вас. Сразу после получения заказа вы быстро составите график всего необходимого, и это станет частью вашего производственного плана.

Теперь, когда все термины, начинающиеся со слова «производство», ясны, давайте углубимся в это.

Подробнее о календарном планировании производства.

Ноу-хау в области планирования производства

Все производственные предприятия — от небольшой пекарни до заводского производства — преследуют одну и ту же цель: производить качественные товары с минимальными затратами времени и ресурсов.Давайте посмотрим, что вам нужно для этого шаг за шагом.

Во-первых, какая информация требуется для правильного планирования производства?

Конечно, у вас должен быть полный обзор материалов и компонентов, необходимых для вашего продукта. Это первое, что нужно для планирования производства.

1. Компоненты вашего продукта:

- Ведомость материалов (BOM)

- Маршрутизация (как будет производиться элемент)

- Наличие сырья на складе

- Стоимость сырья

- Сроки поставки и цены поставщика

Затем вам необходимо подключить все компоненты в один продукт.Это работа рабочих или машин, и поэтому это вторая категория информации, необходимой для планирования производства.

2. Рабочие места и рабочие

- Наличие

- Информация о других работах на станках

- Производительность и производительность

- Затраты, связанные с машинами или рабочими на рабочих станциях

С помощью этой информации можно ответить на два ключевых вопроса: когда будет готов продукт и сколько это будет стоить? И да, ответы на эти вопросы стоят того, чтобы потратить время на их изучение.Как было сказано ранее, цель — «производить качественные товары с минимальными затратами времени и ресурсов».

Если мы знаем, когда продукт будет готов, мы можем запланировать производство следующего продукта сразу после завершения предыдущего. Это сделает процесс максимально быстрым. Правильный расчет стоимости продукции поможет оценить оптимальную цену для производителя и клиента.

Звучит здорово, но если мы посмотрим на огромное количество этой информации с долей реализма, станет ясно, что выполнение всех необходимых вычислений потребует огромных затрат времени и усилий.Планирование займет больше времени, чем просто его выполнение.

Это несколько проблематично, но не беспокойтесь! Вам просто нужно использовать подходящий инструмент, чтобы сделать это за вас. Человеческий мозг в 10 миллионов раз медленнее с вычислениями по сравнению с компьютером. Так почему бы не оставить всю тяжелую работу компьютерам?

Правый инструмент

Для некоторых производителей выбор правильного программного обеспечения для планирования производства является самой сложной частью всех процессов оптимизации их производства.

Классика классики, ветеран электронных таблиц — Excel

Все, кто был вынужден что-то делать в Excel, любят и ненавидят. К сожалению, Excel не подходит для производственного планирования и составления графиков.

- Он не обновляется автоматически, что означает, что работник должен делать это вручную вручную.

- Очень легко ошибиться, если вы заполняете много столбцов и строк разными типами данных.

- Это требует много времени и сил.Это почти то же самое, что делать все на бумаге.

Зачем использовать многопрофильную программу Excel, если есть системы, созданные специально для производителей? Некоторые производители до сих пор используют Excel, потому что считают, что все системы планирования производства — такие же гигантские монстры, что и SAP, и для ее внедрения вам нужен бюджет, превышающий годовой бюджет США.

Кроме того, многих сбивает с толку большое разнообразие программных решений и технических терминов, таких как MRP, MRP II, APS, ERP и т. Д.Не бойся. Вам не нужно быть специалистом по производственному программному обеспечению, чтобы найти подходящее решение для вашего производства. Вам нужно всего две вещи:

- Знания о вашей компании (например, размер, количество сотрудников)

- Бесплатная пробная версия

Обычно поставщики производственного программного обеспечения предоставляют информацию о том, кого они считают подходящим, на своей домашней странице. Это не значит, что вы не можете попробовать, если вы не соответствуете их требованиям. Это только означает, что их программное обеспечение было создано с учетом их производителей целевой группы и их соответствующих потребностей, которые могут отличаться от ваших потребностей.

Лучший способ понять, подходит ли вам это решение, — это попробовать! В настоящее время у подавляющего большинства компаний SaaS («Программное обеспечение как услуга») есть бесплатные пробные версии. Прямо сейчас у вас есть обзор того, почему планирование производства имеет решающее значение, и вы готовы оптимизировать производственный процесс с помощью хорошего производственного программного обеспечения.

Это здорово, но теперь вам нужно найти лучшую систему планирования производства, и у вас есть лишь смутное представление о том, какие функции вам нужны.

Давайте проясним прямо сейчас …

Какие функции необходимы для хорошего планирования производства?

Как правило, очень часто изготовление начинается с заказа клиента. Так что информацию о покупателях и их заказах нужно как-то хранить. Это задача CRM-части программной системы.

CRM (сокращение от Customer Relationship Management) хранит не только вышеупомянутую информацию. Его основные функции:

- Быть правой рукой отдела продаж или обслуживания клиентов, храня и отражая воронку продаж.

- Быть источником информации для отдела планирования производства, храня заказы клиентов вместе со сроками их доставки.

- Быть источником важной бухгалтерской информации, предоставляя счета-фактуры и товаросопроводительные документы.

Невозможно производить товары из воздуха. Таким образом, сырье и необходимые компоненты следует заказывать до начала производства. За это отвечают три отдела.

Отдел продукции отвечает за разработку документации по продукту, которые, как правило, представляют собой спецификацию (ведомость материалов) и маршрутизацию.Часто их дополняют рисунками.

Спецификация — это список материалов и компонентов, необходимых для производства конечного продукта, с их количествами, как правило, на единицу или на некоторое минимальное производимое количество.

Маршрутизация — это перечень производственных операций с необходимым оборудованием, рабочее время и трудовые ресурсы тоже часто нужны.

Однако для окончательного ответа необходимо иметь информацию в отделе склада в модуле «Склад» производственной системы ERP.Какие материалы и комплектующие есть в наличии? Сколько из них бесплатны? Сколько из них уже забронировано для предыдущих заказов?

Важной функциональностью модуля «Склад» является способность четко различать запасы, имеющиеся в наличии, и запасы, которые ожидаются к поступлению. Кроме того, это помогает снизить производственные затраты за счет оптимизации запасов и предотвращения затоваривания.

Если для изготовления изделия недостаточно деталей и материалов, их следует закупить.Отдел закупок имеет всю необходимую информацию о возможных поставщиках, условиях их доставки и ценах в модуле закупок. Это позволяет быстро создать заказ на поставку и ввести запланированные даты поставки до того, как товары физически появятся на складе.

Итак, все эти вышеупомянутые компоненты производственной ERP-системы участвуют в эффективном производственном планировании. Важной функциональностью такой системы является легкое изменение расписания рабочих заданий, поэтому система с динамическими возможностями (перетаскивание на экран монитора) имеет преимущество.

A State of the Art Handbook, Volume 1 (International Series in Operations Research & Management Science, 151): Kempf, Karl G., Keskinocak, Pınar, Uzsoy, Reha: 9781441964847: Amazon.com: Книги

Из обзоров: