3.3. Планирование производственных мощностей

Мощность — это максимально возможный выход системы за определенный период.

Производственная мощность определяет норму выхода производства, такую, как максимально возможный объем выпуска продукции определенного наименования (номенклатуры) за календарный период (неделя, месяц или год).

Производственная мощность как возможность производить определенную продукцию предполагает наличие на предприятии или в его подразделении соответствующих производственных ресурсов: оборудования, площадей, персонала, материалов и т. д.

Именно имеющийся на предприятии или в подразделении набор ресурсов данного состава и объема, определенным образом взаимосвязанных в пространстве и времени (посредством определенной технологии, организации производства и т. д.), определяет возможность выпуска конкретной продукции в установленном объеме. При этом возможно множество комбинаций соединения в единое целое даже одних и тех же по составу и количеству ресурсов, и каждая комбинация позволяет выпускать данную продукцию, но в различном объеме. В определении производственной мощности имеется в виду та комбинация производственных ресурсов, которая обеспечивает максимум выпуска продукции заданной номенклатуры.

Существуют два подхода к определению понятия производственной мощности. Согласно первому учету подлежат все виды производственных ресурсов, участвующих в выпуске продукции, согласно второму — только производственное оборудование и площади. На практике более распространен второй, упрощенный подход.

Производственная мощность предприятия (цеха, участка) — это максимально возможный выпуск продукции за определенный период в определенных количественных соотношениях и номенклатуре при наиболее эффективном использовании определенного набора производственных ресурсов (производственного оборудования и площадей).

Для управления мощностью в условиях колебаний спроса важно выделение в составе набора производственных ресурсов двух составляющих постоянной и переменной. Как объекты управления они принципиально различаются и требуют дифференцированного подхода при управлении мощностью. Постоянная составляющая — это оборудование и площади, переменная составляющая — персонал и материалы. При изменении спроса возникает потребность в адекватном изменении объема выпуска, что требует изменения объема приложения всех видов производственных ресурсов. Проблема заключается в том, что в краткосрочном периоде увеличение объема приложения производственных ресурсов возможно только за счет переменной составляющей (закупка дополнительных материалов, наем персонала). Постоянная составляющая (имеющиеся площади и оборудование) остается неизменной на протяжении длительного периода и не может быть увеличена в краткосрочный период, если часть ее не была заранее зарезервирована. В связи с этим управление производственной мощностью предполагает принятие как стратегических, так и тактических и оперативных решений.

Стратегические решения о производственной мощности связаны с планированием и обоснованием ее экономически целесообразного размера на долгосрочный период на основе прогноза максимального спроса. Такие решения принимаются, как правило, при строительстве новых, расширении, реконструкции и техническом перевооружении действующих цехов, производств, предприятий, их перепрофилировании и реорганизации. Решения такого рода носят долгосрочный характер, сопряжены со значительными единовременными затратами видов ресурсов и требуют привлечения крупных инвестиций. Принятые на этом этапе решения о размере производственной мощности устанавливают верхний предел объема выпуска продукции (т. е. возможности удовлетворения спроса) и нижний предел текущих производственных издержек (т. е. рентабельности производства).

Тактические решения связаны с планированием загрузки имеющихся (созданных) производственных мощностей при удовлетворении спроса в среднесрочном и краткосрочном периоде, когда прогнозы текущего спроса более точны и имеются конкретные заказы потребителей. Такие решения принимаются при агрегатном планировании производства, планировании производственных потребностей/ресурсов, составлении краткосрочных расписаний работ.

Оперативные решения связаны с учетом фактической загрузки и состояния отдельных элементов производственных мощностей, контролем их соответствия плановым значениям и регулированием путем перераспределения отдельных работ в режиме реального времени. Подобные решения составляют содержание производственного диспетчирования.

Взаимосвязь указанных решений проявляется в следующем. В рамках производственного планирования решается задача наиболее полного удовлетворения запросов потребителей при эффективном использовании всех видов производственных ресурсов, что предполагает достижение баланса между степенью загрузки мощностей и степенью удовлетворения спроса. Задача чрезвычайно сложна, так как в один и тот же календарный период спрос переменчив, а мощность постоянна. Поддержание объема выпуска продукции на постоянном уровне независимо от колебаний спроса возможно, если запасы, накапливаемые в периоды малого спроса (ниже объема выпуска), удается полностью реализовать в периоды высокого спроса (выше объема выпуска). Но накопление запасов, особенно в таких размерах, обычно экономически не целесообразно, в сервисе — вообще не возможно. Возникает необходимость в текущем регулировании выпуска в соответствии с колебаниями спроса, что возможно только в ограниченных пределах: путем приема (увольнения) временного персонала, использования сверхурочных работ, закупок, субконтрактов и других мер, доступных при агрегатном планировании производства.

Количество и состав производственного оборудования, площадей, штатного персонала, места географического размещения заводов, застройку их территорий, планировку цехов и расстановку оборудования достаточно сложно и экономически не целесообразно изменять часто и на короткое время, приспосабливаясь к текущему состоянию спроса. Поэтому реакция производства на частые и краткосрочные изменения спроса заключается, прежде всего, в соответствующем регулировании загрузки имеющихся мощностей. При этом неизбежны временные потери как от недогрузки мощности, когда спрос ниже уровня мощности, так и от упущенной выгоды, когда спрос выше уровня мощности. Общие потери можно минимизировать, определив соответствующий этому минимуму уровень мощности.

В этом заключается экономический смысл задачи, связанной с принятием стратегического решения о размере мощности на предстоящий долгосрочный период. Как правило, упущенная выгода превосходит потери от простоя оборудования (и площадей), остальные факторы производства могут привлекаться по мере необходимости или использоваться по другому назначению без потерь от простоя. В связи с этим для удовлетворения ожидаемого максимума спроса на предприятиях целенаправленно создаются резервы мощности в виде определенного количества зарезервированных единиц оборудования, но чаще — в виде резерва их загрузки во времени. Обоснование экономичного размера резерва мощности основывается на долгосрочном прогнозе максимума спроса и установлении компанией стандарта обслуживания, фиксирующего уровень удовлетворения спроса (например, в терминах длины очереди на обслуживание или времени ожидания исполнения заказа, допустимых по условиям конкурентного окружения или с согласия потребителей). Производственная мощность принимается на уровне такого объема выпуска, который обеспечивает минимум общих издержек, связанных с ожиданием потребителей и простоем оборудования.

Примером из сферы сервиса является принятие долгосрочного решения при проектировании супермаркета об общем количестве расчетно-кассовых узлов и текущее регулирование того их количества, которое фактически используется в определенные дни и часы работы супермаркета после завершения его строительства. Долгосрочное решение принималось на основе долгосрочного прогноза максимума спроса на длительную перспективу, текущее регулирование осуществляется на основе краткосрочных прогнозов спроса или по факту в реальном времени.

Мощности определяются наличием производственных ресурсов, поэтому могли бы измеряться в единицах имеющегося оборудования, площадей, рабочей силы, материалов. Но спрос обычно измеряется в единицах товаров (работ, услуг). Поэтому производственная мощность как максимально возможный объем производства в условиях его ориентации на спрос тоже должна измеряться в единицах товаров (работ, услуг).

Планирование величины производственной мощности постоянно требует корректировки под влиянием ряда факторов:

стабильности спроса;

темпов технологических изменений в оборудовании и дизайне;

используемой информационной технологии в технологическом процессе;

условий конкуренции, связанных, прежде всего, с конкурентоспособностью продукции или услуг, а также с требованиями по сокращению производственного цикла.

Учитываются также краткосрочные факторы — это возможные изменения в требованиях по мощности, вызванные колебаниями спроса (сезонными, случайными). Эти факторы действуют в условиях, если отсутствует график заказов и выпускаемая продукция предназначена для потенциального потребителя. Решения по мощностям являются одними из фундаментальных в производственном планировании: выбираются тип мощности, ее объем, формируется график использования производственных мощностей.

Планирование типа мощности зависит от товаров и услуг, которые производство приняло к использованию. Объем мощности, количество и состав необходимого оборудования определяются спецификацией изделий/услуг, их номенклатурой, а также технологией производства.

Важность этих решений определяется также потенциальным воздействием на способность производства удовлетворять будущий спрос на товары и услуги.

Велико значение мощности и в минимизации производственных расходов. Однако отличие реального спроса от ожидаемого, цикличность спроса, сильное падение спроса приводят часто к снижению загрузки оборудования.

Низкий уровень загрузки ведет к тому, что многие отечественные производства из-за высоких постоянных издержек на единицу выпуска продукции используют свои мощности ниже точки безубыточности и несут прямые убытки.

Важность решений по производственным мощностям (вопросы выбытия, перепрофилирования, а также ввода новых мощностей) состоит в оценке величины капитальных затрат, для которых мощность является основным определяющим фактором.

Необходимость долгосрочного распределения ресурсов и часто невозможность отмены решений по крупным капитальным вложениям усиливает ответственность при выборе производственных мощностей.

Расчет мощности в условиях однономенклатурного производства выражается в единицах выпускаемой продукции. Однако при большой номенклатуре выпускаемых изделий невозможно выделить универсальную единицу оценки мощности.

Часто используют следующие понятия мощности:

проектная мощность — как максимальный объем выпуска;

эффективная мощность — как максимально возможный объем выпуска с учетом видов продукции, рабочих графиков, загрузки оборудования и др.;

реальный выпуск: действительный объем выпуска. Он не может превышать эффективную мощность и часто даже бывает по технологическим причинам гораздо ниже эффективной мощности.

Изменения во внешней и внутренней среде производства приводят к необходимости уточнения всех составляющих производственных мощностей, выявлению как узких мест в производстве, так и их избытка.

Выбирая мощность производственной единицы, менеджер должен принять во внимание все факторы наряду с имеющимися финансовыми и иными ресурсами и прогнозами ожидаемого спроса.

Наиболее очевидны экономические факторы — такие, как экономическая оценка осуществимости варианта с оптимальной мощностью, его стоимость, издержки, срок предполагаемого действия, совместимость с процессами и персоналом.

Наиболее распространенными методиками оценки оптимальных мощностей с экономической точки зрения являются анализ по затратам или объему, финансовый анализ, теория решений и анализ очередей.

Контрольные вопросы

1. Перечислите принципы общего планирования. Какие из них представляются наиболее важными?

Как связаны вопросы расчета затрат и цен с процессом планирования?

Раскройте основные составляющие производственного плана.

Опишите структурные составляющие производственного цикла.

5. В чем заключаются особенности принятия стратегических, тактических и оперативных решений в процессе управление производственной мощностью?

6. Какие факторы оказывают влияние на планирование величины производственной мощности?

26.Планирование производственной мощности

Конкретным выражением производственных возможностей каждого предприятия служит его производственная мощность. Производственная мощность характеризует максимально возможный годовой объем выпуска продукции, работ, услуг в запланированной номенклатуре при полном использовании всех имеющихся экономических ресурсов на основе применения прогрессивной технологии и передовых форм и методов организации производства. Производственная мощность выражается в единицах продукции массы товара. Различают следующие виды производственной мощности:

Теоретическая (паспортная)

Практическая определяет наивысший уровень производства который достигается при сохранении приемлемой степени эффективности производства с учетом допустимых или неизбежных потерь рабочего времени связанных с ремонтом оборудования и режимом работы предприятия.

Нормальная производственная мощность – средне сложившееся за ряд лет (влияние спроса)

Плановая производственная мощность

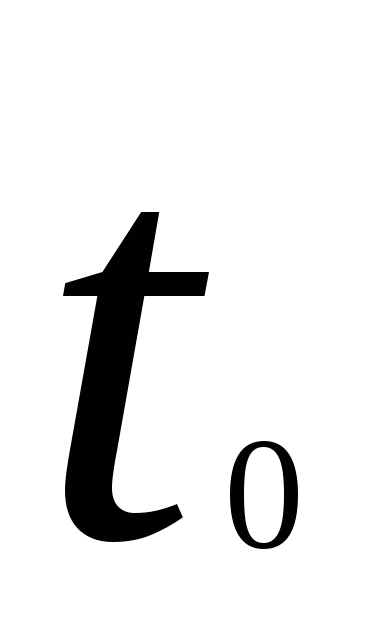

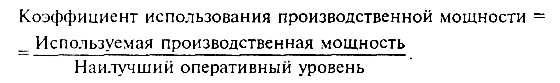

При планировании производственной мощности выделяют входную, выходную и среднегодовую мощности. В общем виде годовая величина производственной мощности предприятия или его подразделения определяется отношением соответствующего фонда времени работы оборудования к трудоемкости единицы продукции. Производственная мощность предприятия определяется по его ведущим цехам, а в цехах по основному оборудованию. На основе расчета производственной мощности отдельных единиц и групп оборудования, участков, цехов выделяют узкие места и разрабатывают мероприятия по выравниванию мощностей. Как правило планирование производственных мощностей завершают расчетом коэффициента мощностей = годовой объем выпуска продукции/среднегодовая мощность.

27.Планирование потребности в мат-техн.

Задачи плана материально технического обеспечение является определение потребности предприятия в материальных ресурсах для осуществления производственной и коммерческой деятельности. При этом различают потребность к расходу и потребность к завозу. Потребность к расходу устанавливает количество материалов которые необходимы для выполнения плана производства. Потребность к завозу показывает сколько предприятие должно получить из внешних источников. Исходными данными для разработки плана материально-технического обеспечения являются

Планируемый объем выпуска продукции

Нормы расхода материальных ресурсов в отчетном периоде

Анализ расхода материальных ресурсов в отчетном периоде

Планы технического и организационного развития

План материально-технического обеспечения состоит из 2 частей:

Расчет потребностей в материально-технических ресурсах. Расчет потребности в материально-технических ресурсах включает в себя:

Потребность в сырье и материалах

Потребность в топливе и энергии

Потребность в оборудовании

Основной метод расчета потребности – нормативный:

Метод прямых расчетов, т.е путем расчета нормы расхода материалов на соответствующие объемные показатели.

Метод аналогий. Используется при планировании производства новой продукции. При этом методе новые изделия посредством коэффициентов приравниваются к изделиям имеющим обоснованные нормы расхода материалов.

Метод по типовому представителю. При многономенклатурном производстве потребность в материалах определяется по типовому представителю, т.е. изделию наиболее полно отражающему расход материалов на всю представляемую им группу

Составной частью плана материально-технического обеспечения является определение потребности в материальных ресурсах на образование производственных запасов.

Транспортный запас определяется как разница между временем пробега груза от поставщика к потребителю и временем оборота платежных средств.

П

Текущий запас – пребывание материалов на складе обеспечивает ритмичную работу между очередными поставками материала

Страховой запас – это резерв на случай перебоя снабжений и увеличения выпуска продукции

Балан материально-технического обеспечения – разрабатываются в виде перспективных, годовых, квартальных и месячных планов снабжения, определяющих потребность материальных ресурсов и источников их получения.

28.Персонал предприятия представляет собой совокупность работников определенных профессий занятых единой производственной деятельностью, направленной на получение прибыли и удовлетворение своих материальных потребностей. На отечественных предприятиях принято выделять промышленно-производственный персонал и соответственно не промышленный персонал. В последние годы получает распространение деление персонала на три категории: руководители, специалисты, исполнители. Планирование как функция управления персоналом включает определение количества и структуры работников, расчете текущей и дополнительной потребности персонала, анализ использования кадров. При планировании потребности персонала используются трудовые нормативы (нормы выработки, нормы управляемости, нормы обслуживания, нормы затрат времени), балансы рабочего времени и фонды времени эффективной работы. Определение численности персонала осуществляется как правило на основе трудоемкости производственной программы.

Рр=Тг/Фэ*кн

В ходе планирования численности персоанала опеределяют дополнительную потребность работников. Дополнительная потребность:

Рдоп=Рпл-Рф(фактическое наличие)

29.ПЛАНИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА — разработка плана по повышению производительности труда, системы мероприятий по его реализации и контролю за их выполнением. Производительность – объем производства или реализации на работника или единицу труда. Определяется объемом производства и реализации и численностью работников. ФАКТОРЫ: объем производства и реализации, затраты труда. Как повысить: улучшение усл.труда, материальное поощрение работников, Обучение сотрудников более эффективным способам работы, выявление и устранение потерь рабочего времени,

30.План.фонд зарплаты- сумма денежных средств предусмотренныйх в плановм периоде для выплаты работникам по тарифным ставкам, окладам, сдельным расценкам а так же премии из фонда заработной платы и всех видов доплат к основной заработной плате. Исходными данными для планирования фонда заработной платы являются производственная программа, данные о трудоемкости продукции, численность работающих по категориям, тарифная система (тарифная сетке – разряд и соответствующий ему коэффициент, тарифная ставки – в рублях; тарифные квалификационные справочники, районные коэффициенты), формы и системы оплаты труда, законодательные акты по труду и заработной плате. Для расчета планового фонда заработной платы применяют следующие методы

Метод прямого счета – основан на определении среднегодовой численности персонала и их среднегодовой заработной платы.

Нормативный метод основан на использование нормативов формирования фондов заработной платы

Уровневый нормативный метод предполагает определение фонда заработной платы на основании планового норматива затрат заработной платы на единицу продукции.

Прирасной нормативный – предполагает формирование фонда заработной платы на основе планового норматива прироста затрат заработной платы на каждый процент прироста объема продукции.

Поэлементный – предполагает подробный ее расчет для различных категорий работников с учетом характера их работы и форм оплаты труда. Пример расчета фонда заработной платы водителей

Тарифный фонда заработной платы

Надбавка за классность

Дополнительная оплата

Стажевые или надбавка за стаж

Районный коэффициент

Оплата отпусков

Всего фонд оплаты

31. В процессе планирования выделяют бухгалтерские и экономические издержки. Бухгалтерские издержки включают явные затраты представленные в виде платежей за приобретаемые ресурсы. Экономические издержки представляют собой бухгалтерские плюс неявные расходы. Издержки подразделяются на постоянные и переменные, общие издержки или валовые издержки – это сумма постоянных и переменных. Средние издержки определяют величину производственных затрат в расчете на единицу продукции. Предельные издержки – это дополнительные затраты связанные с производством дополнительной единицы продукции. В процессе функционирования предприятие осуществляет различные по своему составу и назначению затраты. Их отнесение на себестоимость осуществляется в соответствии с методическими рекомендациями. При этом исходят из сущности себестоимости отражающей в денежной форме ту часть издержек производства которая представляет собой затраты на простое воспроизводства всех компонентов производства. Система налогообложения требует единого подхода к разграничению затрат по источникам их покрытия:

В соответствии с законодательством в себестоимости продукции выделяют следующие элементы затрат:

Материальные затраты

Затраты на оплату труда

Страховые взносы

Амортизация

Прочие

При планировании себестоимости все издержки группируются по отдельным статям затрат. При планировании себестоимости продукции статьи затрат классифицируют

По способу отнесения на себестоимость единицы продукции: прямые и косвенные

По составу: простые и комплексные

По степени участия в технологическом процессе: основные и накладные

Себестоимость продукции выражают в денежной форме индивидуальные издержки предприятия на производство и реализацию единицы или объема продукции в действующих экономических условиях. На отечественных предприятиях выделяют производственную и коммерческую себестоимость. Расчет издержек на производство продукции называется калькуляцией себестоимости. Плановая калькуляция себестоимости продукции включает следующие статьи затрат:

Сырье и материалы

Возвратные отходы (вычитаются)

Покупные комплектующие изделия, полуфабрикаты

Топливо, энергия на технологические цели

Итого материальных затрат

Основная заработная плата производственных рабочих

Дополнительная заработная плата

Отчисления на социальные нужды (страховые взносы)

Расходы на подготовку и освоение новых изделий

Изготовление инструмента и приспособлений целевого назначения

Расходы на содержание и эксплуатацию оборудования

Цеховые расходы

Потери от брака

Прочие производственные расходы

Цеховая себестоимость

Общехозяйственные расходы

Производственная себестоимость

Внепроизводственные расходы

Коммерческая себестоимость (полная себестоимость)

32.Смета затрат представляет собой сводный план всех расходов предприятия на предстоящий период производственно-финансовой деятельности. Она представляет собой общую сумму издержек производства по видам используемых ресурсов, стадиям производственной деятельности, уровнем управления предприятием. В процессе разработки сметы выделяют три метода:

Сметный – на основе расчета затрат в масштабах всего предприятия по данным всех других разделов плана.

Сводный метод – т.е. путем суммирования смет производств, отдельных подразделений предприятия.

Калькуляционный метод – на основе плановых расчетов по всей номенклатуре продукции работ и услуг с разложением комплексных статей затрат на простые элементы затрат.

В российской практике широкое распространение имеют позаказная и попроцессная.

Позаказный метод определяет распределение издержек на производство продукции по отдельным заказам выполняемым работам. Для каждого заказа составляется своя ведомость калькуляций затрат. При попроцессоной калькуляции производственные затраты планируются по отдельным подразделениям, стадиям производства или производственным процессам. Полные затраты определяются как сумма по вышеперечисленным расходам.

Глава 1. Процесс crp (Планирование производственных мощностей)

Процесс CRP (Capacity Requirements Planning) включает в себя вычисление временно-структурированной потребности в производственных мощностях для каждого рабочего центра, необходимой, чтобы произвести компоненты, сборки и готовые изделия, предусмотренные в плане материальных потребностей (MRP). Процесс CRP подобен процессу MRP, но вместо BOM используется информация о маршрутизации для каждого изделия. Процесс CRP затрагивает только компоненты структуры изделия, обозначенные как производимые, и не распространяется на приобретаемые компоненты.

В CRP процессе можно условно выделить два этапа: предварительное и окончательное планирование:

RCCP (Rough-Cut Capacity Planning).Предварительное планирование производственных мощностей. Процедура достаточно быстрой проверки нескольких ключевых ресурсов, с помощью которой можно выяснить, достаточно ли мощностей для выполнения основного плана производства.

FCRP (Finite Capacity Resource Planning).Окончательное планирование производственных мощностей. Даже если RCCP может указывать на наличие достаточного объема мощностей для выполнения плана производства, FCRP может показать дефицит этих мощностей в определенные периоды времени.

Терминология Load profile — загрузочный профиль — сравнивает потребность с плановой (доступной) производительностью

Capacity — производительность — включая загрузку и эффективность

Utilization — загрузка, коэффициент использования — % доступной мощности или производительности

Efficiency — эффективность — возможная загрузка в сравнении с паспортной (не путать с загрузкой)

Load — стандартная загрузка — стандартное рабочее время

Load percent — процент загрузки — отношение загрузки к производительности

1.1. Входные данные crp

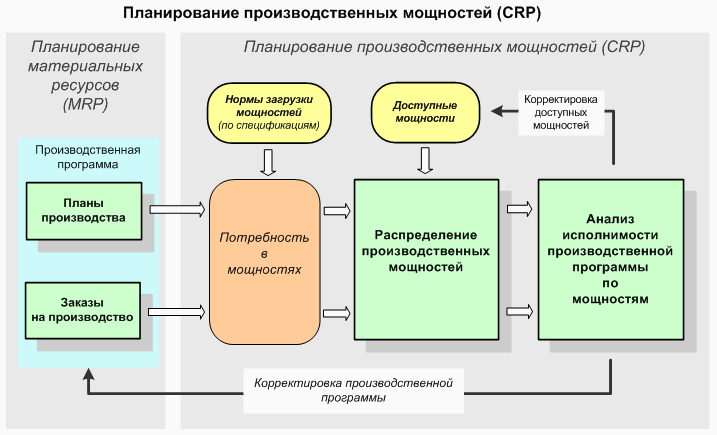

Рис. 1 Планирование производственных мощностей (CRP)

Для работы механизма CRP необходимы три массива исходных данных:

Данные о календарном плане производства (MPS), содержащие сведения о производственных заказах, т.е. сформированная потребность в производимых узлах и полуфабрикатах. Они являются исходными и для MRP. Стоит отметить, что запуск CRP возможен только после того, как отработало MRP, потому что исходными данными для CRP являются также результаты работы MRP в виде плановых заказов по номенклатурным позициям зависимого спроса, а не только по номенклатурным позициям независимого спроса.

Данные о рабочих центрах. Рабочий центр — это группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для организации планирования потребности в мощностях (CRP) и подробного календарного планирования он может рассматриваться как одна производственная единица. Для работы CRP необходимо предварительное формирование рабочего календаря рабочих центров с целью вычисления доступной производственной мощности.

Данные о технологических маршрутах изготовления номенклатурных позиций. В этих документах указываются все сведения о порядке осуществления технологических операций и их характеристиках (технологические времена, персонал, другая информация). Этот массив данных вместе с первым формирует план загрузки рабочих центров.

CRP информирует обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом каждому изготавливаемому изделию назначается соответствующий технологический маршрут с описанием ресурсов, требуемых на каждой его операции, на каждом рабочем центре. Следует отметить, что CRP не занимается оптимизацией загрузки, осуществляя лишь расчетные функции по заранее определенной производственной программе согласно описанной нормативной информации. Как MRP, так и CRP — плановые механизмы, позволяющие получать корректный и реальный план-график производства на основе использования опыта и знаний лиц, принимающих решения. Можно отметить, что налаженная технология MRP/CRP при наличии достаточных вычислительных мощностей позволяет, по сути, осуществлять моделирование ситуации.

Результатом работы является так называемый «профиль загрузки», который определяет необходимые для выполнения плана мощности каждого рабочего центра.

Рис. 2 Начальный профиль загрузки

Если производительность оказывается недостаточной, чтобы удовлетворить требованиям MRP, то следует увеличить ее или изменить MRP-потребность. Изменить потребность можно, начав производство некоторой части продукции раньше, чем было запланировано. Таким образом, резервная мощность будет использоваться в более раннем интервале времени. Производительность увеличивается за счет сверхурочного времени, дополнительных смен и т. д.

Рис.3 Адаптированный загрузочный профиль

В ходе процесса CRP вычисляется требуемая производительность исходя из производительности рабочего центра, данных маршрутизации и календаря рабочего центра. Потребность в производственных мощностях основывается на запланированном производственном заказе, сгенерированном MPS, MRP и SIC. Также принимаются во внимание производственные заказы, переданные управлению цехом, но еще не завершенные.

15. Планирование производственной мощности

Производственной мощностью предприятия — реальные возможности выпуска продукции необходимого качества в номенкла-туре и ассортиментах плана за определенный период времени при полном использовании оборудования и реализации мероприятий по усовершенствованию технологии, организации производства и работы.

Производственная мощность действующих объектов может быть вычислена на текущий плановый период, а также на перспективу.

Вместе с производ-ой мощностью используется аналог. показатель, для создаваемых (строящихся, ) объектов — проектная мощность.

В отличие от проектной мощности, значения которой задается, произв-ая мощность не является постоянной величиной. Она зависит от влияния факторов: наличия, тех-го уровня и состава основного оборуд-ия; производительности оборудования; режима работы пред-я; прогрессивности норм и нормативов; форм организации произ-водства и труда; квалификации кадров; выявление и ликвидации узких мест.

Входная мощность (Мвх) – мощность на начало планового периода. При ее определении учитываются: Мероприятия по ликви-дации “узких мест” на протяжении планового года; увеличение кол-ва оборуд-ия или замена его на более продуктивное; перераспределение работ между группами оборудования и между производ-ми подразд-ми;

Исходная мощность (Мисх) – это мощность на конец планового периода, которая определяется с учетом: Намеченных, при определении входной мощности, мероприятий по ликвидации “узких мест”; внедрение в действие новых мощностей, в том числе за счет расширения, реконструкции, модернизации, автоматизации.

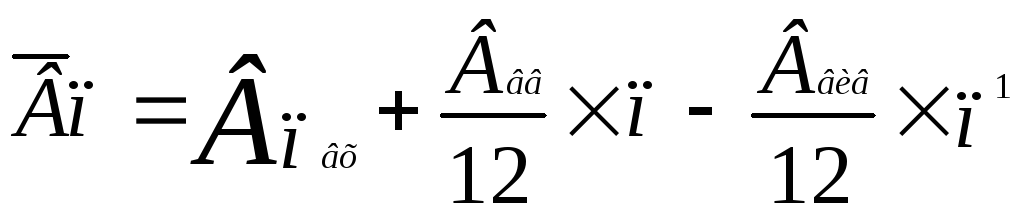

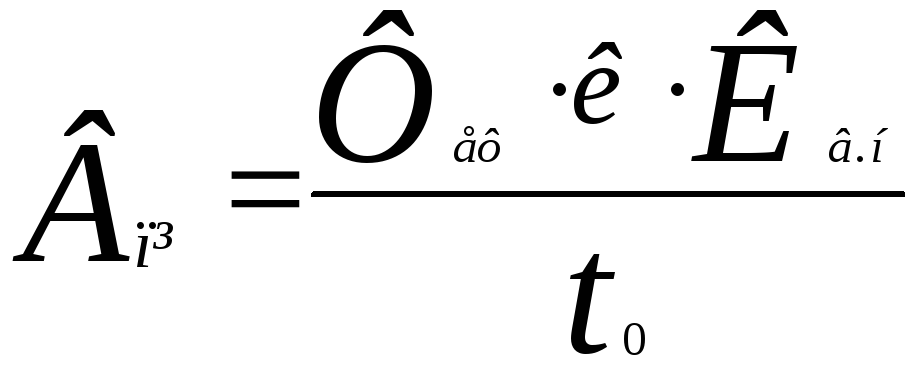

Исходная производственная мощность в стоимостном выражении, т.е. мощность на конец расчетного периода, исчисляется по формуле:

,

где

,

где  — производственная мощность на начало

периода, грн.;

— производственная мощность на начало

периода, грн.; —

введенная в плановом периоде

производственная мощность, грн.;

—

введенная в плановом периоде

производственная мощность, грн.; —

выведенная за плановый период производ-ная

мощность, грн.

—

выведенная за плановый период производ-ная

мощность, грн.

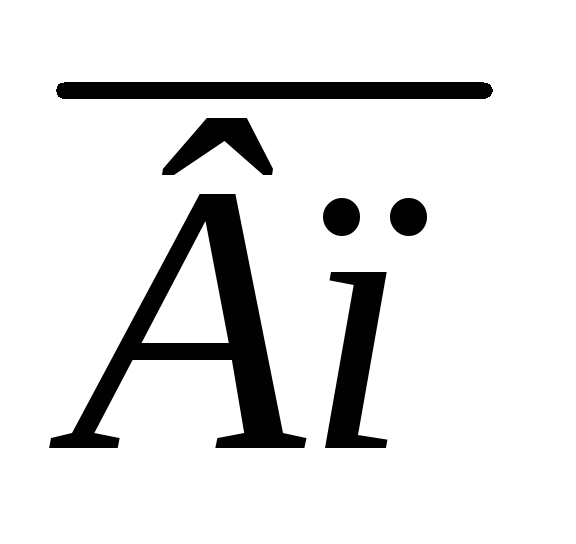

С

целью характеристики степени использования

производственной мощности применяется

показатель среднегодовой производственной

мощности, определяется по формуле:

где  — среднегодовая произв-ная мощность,

грн.;п – количество

месяцев функционирования мощностей,

которые вводятся; п1 – кол-во месяцев от месяца вывода

произв-ых мощностей до конца года.

— среднегодовая произв-ная мощность,

грн.;п – количество

месяцев функционирования мощностей,

которые вводятся; п1 – кол-во месяцев от месяца вывода

произв-ых мощностей до конца года.

Производственная мощность предприятия определяется по мощности ведущих цехов, текущих линий, станков с учетом меропри-ятий по ликвидации “узких мест” и возможной кооперации произ-ства.

Ведущие – это подразделы, которые выполняют главные техноло-гические процессы и имеют значение для обеспечения выпуска продукц

В расчеты производственной мощности предприятия включают:

Все действующее и бездействующее из за неисправности, ремонта и модернизации оборудования основных производственных цехов; оборудования на складе, которое должно быть введено в эксплуатацию; Сверхнормативное резервное оборудование; Сверхнормативное оборудование вспомогательных цехов, если оно аналогичное технологическому оборудованию основных цехов.

Для расчетов производственной мощности предприятия берется максимально возможный годовой фонд времени работы оборудования. (календарный фонд (8760 часов) минус время, для ремонтов и технологических остановок оборудования.

Расчет мощности предприятия проводиться в такой последователь-ности: агрегаты группы технол-ого оборудования — производственные участки – цеха — предприятие в целом.

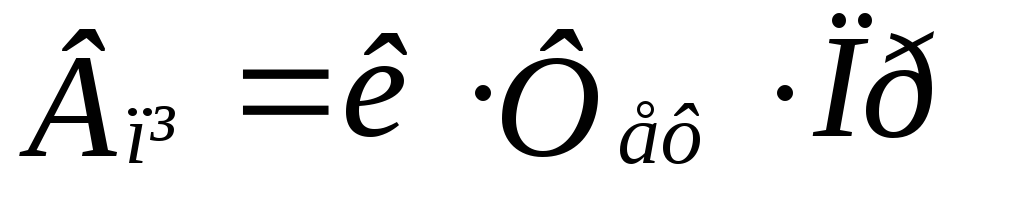

Например мощность

(Впі)

ведущего цеха по изготовлению однородной

продукции определяется по формуле:

где к – кол-во

оборудования;  —эффективный

годовой фонд времени работы единицы

оборуд-ия, ч.; Пр – производ-ть

оборуд-ия.

—эффективный

годовой фонд времени работы единицы

оборуд-ия, ч.; Пр – производ-ть

оборуд-ия.

Мощность

можно определить по формуле:  ,

где

,

где —

коэффициент выполнения нормы времени;

—

коэффициент выполнения нормы времени; —

норма времени на выпуск 1 продукц.На

непрерывно-текущих линиях,

мощность определяется по формуле:

—

норма времени на выпуск 1 продукц.На

непрерывно-текущих линиях,

мощность определяется по формуле:  ,

гдеr –

такт рабочей линии.

,

гдеr –

такт рабочей линии.

В

условиях серийного

производства  ,

где

,

где — рассчитанная норма времени на обработку

комплекта деталей изделия – представителя

по данной группе оборудования.

— рассчитанная норма времени на обработку

комплекта деталей изделия – представителя

по данной группе оборудования.

С целью более полной увязки проекта производ-ой программы и производ-ой мощности предприятия разрабатывают баланс производ-ых мощностей. В нем отображают входную, исходную и среднегодовую мощность, а также введение и убытие мощностей.

6.2 Планирование производственной мощности предприятия

Производственная мощность предприятия — это максимально достигнутый выпуск продукции по основным агрегатам (выпуск чугуна, стали, проката) скорректированный в соответствии с рыночной коньюнктурой (спросом), определенной портфелем заказов (договора на поставку готовой продукции). Различают: номинальную производственную мощность, плановую, фактическую.

Номинальная мощность определяется технической характеристикой основных агрегатов, конструктивными параметрами ( они указываются в технических характеристиках).

Плановая производственная мощность может быть либо меньше номиналь

ной, либо соответствовать ей.

Если мощности недозагружены, коэффициент использования мощности имеет низкие значения. Это свидетельствует о том, что своевременно не были проведены исследования рыночного спроса.

План производственной мощности предприятия в целом определяется в последовательности обратной ходу технологического процесса: в 1-ю очередь планируется выпуск последнего передела, так как он «привязан» к рынку и имеет max добавленную стоимость (т.е. ВП определяется портфелем заказов). Металлургический технологический процесс имеет следующую последовательность:

Чугун→сталь→прокат

ВП проката→Портфель заказов;

ВПст=Кст ∙ВПпр;

ВПчуг=Кч·ВПст,

где:

Кч – расходный коэффициент чугуна на производство стали;

Кст – расходный коэффициент стали на прокат;

Кст – показывает,сколько тонн проката выходит с 1т стали.

Паспорт производственной мощности предприятия (условный пример)

М2=13 | |||||

М3=12 | |||||

М1=10 |

| Мпр=10 | |||

|

|

Мощность предприятия в целом определится по наиболее «узкому» месту : первому переделу. Она составляет 10 условных единиц.

Коэффициент использования мощности второго и третьего передела:

КМ2 = 10/13 * 100%;

КМ3 = 10/12 * 100%.

Составляется баланс по чугуну, с расчетом потребности последующего передела (сталеплавильного) и обоснованием источников покрытия этих потребностей.

Можно ли максимально «загрузить» второй передел? Можно, если со стороны привлекать необходимые ресурсы.

Эффективное планирование производственной мощности будет достигнуто в данном случае, если идти по пути достижения максимальной производственной мощности- последнего передела. Идеального планирования профиля можно добиться при условии, когда мощности всех переделов равномерны (использование принципа равномерности). Поэтому в данном случае планируются организационно -технические мероприятия по повышению мощности первого и последнего переделов.

Эффективное планирование производственной мощности достигается, когда сформированный портфель заказов соответствует максимальной производственной мощности.

Рассмотрим пример расчета плановой мощности на примере первого, доменного передела:

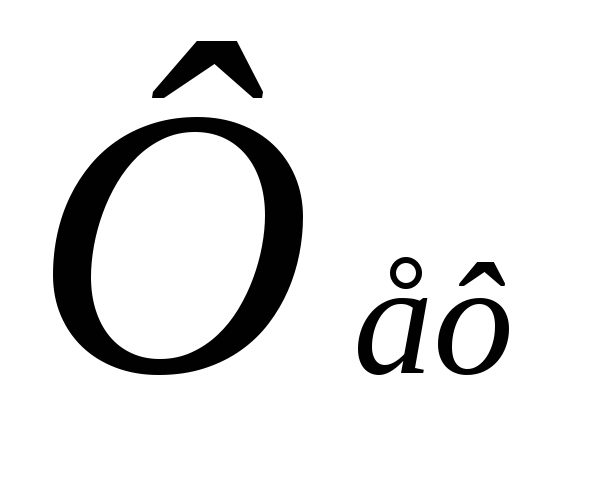

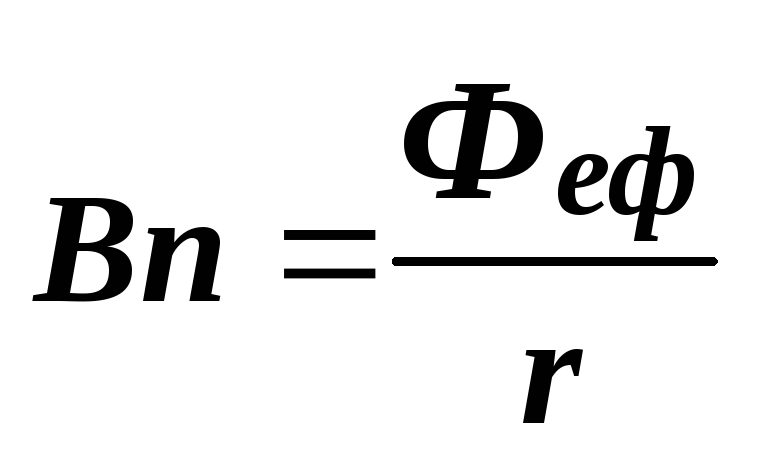

Мощность доменного предела определяется по совокупности всех доменных печей (основных агрегатов). Техническая производительность печи определяется:

, [т/сут]

где:

V – полезный объем печи, м3

I – объем индекса интенсивности плавки, т/м3

K – удельный расход кокса на выплавку 1т чугуна.

Есть ли резервы увеличения производительности печи?

Резерв в уменьшении расхода кокса. Также измеряется параметр I и K. Методом факторного анализа (см. формулу) улучшаются технологически эти факторы и тем самым совершенствуется технология и повышается производительность доменной печи.

Такими факторами могут быть:

Содержание углерода

Температура дутья

Давление газа

Зольность кокса и др.

За счет совершенства доменной шихты, а также за счет факторов подготовки производства удается экономить на дорогостоящих ресурсах – коксе. Для этого часть кокса в шихте заменяется коксиком, который предварительно производится в агломерационном производстве и т.д. При планировании необходимо использовать все резервы,т.е. применяютя принципы интенсификации производства (внутренние резервы).

Исходя из суточной производительности домны, планируют годовой фонд рабочего времени по каждой доменной печи с учетом планового режима работы и с учетом ППР (планово- предупредительных ремонтов), совместно с Управлением главного механик (ГМ) а и главного энергетика (ГЭ).

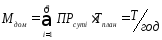

Мощность доменного передела (в натур. ед.):

.

.

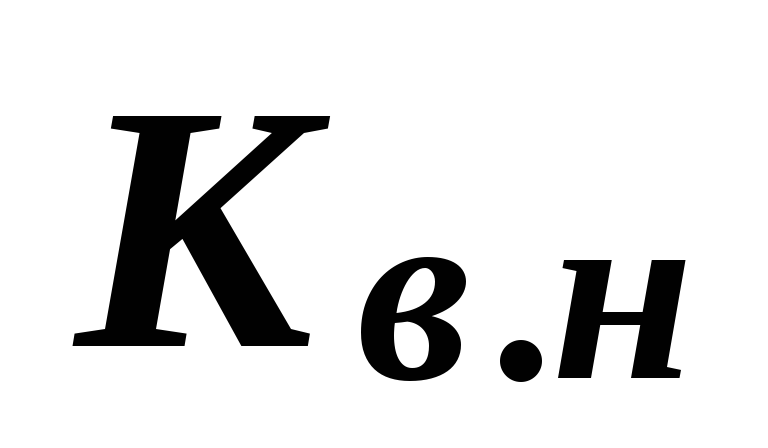

Затем

эта плановая мощность сравнивается с

плановой производственной программой

(портфель заказов) и рассчитывается

коэффициент использования производственной

мощности т.е

Таблица – Расчет среднегодовой мощности. Баланс производственной мощности

Основные виды продукции | Проектная мощность М т/год | Наличие мощности на начало года | Прирост мощности за счет | Итого за год |

| ВП(план). Программа выпуска | КМ | ||||||||||||||||||||||||||

Ввода нового | Увел. М за счет мероприятий по совершенств. | Выбывающ. мощности | Наличие М на Конец года | ||||||||||||||||||||||||||||||

Сумма | Срок ввода | Среднегодовая | Сумма | Срок ввода | Среднегодовая |

|

|

|

|

|

|

| |||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17=16/15 | |||||||||||||||||

Вводим | Выбытие | ||||||||||||||||||||||||||||||||

Таким образом, производственная программа должна быть запланирована так, чтобы ВП была ликвидной, имела в номенклатуре обновленные виды продукции, а также обеспечивала стабильную рентабельность .

Необходимо помнить о правиле системного подхода: выходная ступень производства продукции определяет планирование ресурсов на входе и на управление запасами (правило черного ящика).

Тема 6 управление производственными мощностями на предприятиях

В сложившейся терминологии операционного менеджмента слово «capacity» (мощность) может иметь значения «способность владеть, получать, хранить или приспосабливать». С точки зрения общих категорий бизнеса данное понятие чаще всего рассматривается как объем выхода продукции (или услуг), которого способно достичь предприятие в определенный период времени. В сервисной сфере это может быть количество клиентов, обслуживаемых, например, между 12 и 13 часами; в производственной отрасли — количество автомобилей, выпушенных за одну рабочую смену.

Определяя производственные мощности своего предприятия, операционный менеджер должен учитывать как имеющиеся ресурсы, так и выход продукции. Это связано с тем, что при планировании реальной (или полезной) производственной мощности нужно учитывать, какую продукцию выпускает предприятие. Так, например, фирма, производящая широкий ассортимент продукции, при конкретных ресурсах неизбежно будет выпускать одни виды изделий в большем объеме, чем другие. Если, скажем, руководство автомобилестроительного завода утверждает, что их предприятие эксплуатируется из расчета 10 тысяч рабочих часов в год, то подразумевается, что данное время может быть затрачено на создание, например, 50 тысяч двухдверных моделей или 40 тысяч четырехдверных автомобилей (либо любой комбинации этих двух видов моделей). Таким образом, производственный менеджер должен знать, какое количество продукции способно изготовить предприятие с учетом наличных ресурсов (т.е. имеющихся в данный момент оборудования и рабочей силы), а также какой ассортимент продукции можно произвести при данных ресурсах.

При определении производственных мощностей с точки зрения операционного менеджмента во внимание принимаются также их временные показатели, что нашло отображение в общепринятом разграничении между долгосрочным (перспективным), среднесрочным и краткосрочным (текущим) планированием загрузки мощностей. Мощность должна определяться и указываться для конкретной единицы времени.

Виды планирования загрузки мощностей

В зависимости от продолжительности периода, на который осуществляется планирование загрузки производственных мощностей, различают следующие виды планирования.

Долгосрочное планирование — с периодом планирования свыше одного года. К такому планированию обращаются в тех случаях, когда на приобретение производственных ресурсов или на их реализацию требуется продолжительное время, т.е. когда речь идет о таких ресурсах, как здания, оборудование, производственные помещения и т.д. Долгосрочным планированием загрузки мощностей должны заниматься руководители высшего звена и они же должны утверждать составленный план.

Среднесрочное планирование — обычно это месячные или квартальные планы на 6—18 месяцев. В данном случае производственную мощность можно варьировать, нанимая дополнительную рабочую силу, приобретая новые инструменты, закупая оборудование в незначительных объемах и заключая субконтракты.

Краткосрочное планирование — меньше одного месяца. Эта процедура предусматривает процесс составления графиков на день или на неделю и заключается в корректировке производственного процесса для устранения разницы между запланированными и реально достигаемыми результатами этого процесса. В данном случае манипулируют временем сверхурочной работы, перемещают персонал с одной операции на другую и отыскивают альтернативные технологические маршруты.

Концепции планирования мощностей

Термин производственная мощность подразумевает достижимую норму выработки, например, 300 автомобилей в день, но он ничего не говорит о том, как производятся эти 300 машин — каждый день или это средний за год показатель производительности завода. Во избежание этой путаницы компании широко применяют понятие наилучшего оперативного уровня (Best Operating Level). Это уровень производственной мощности, на который был изначально спроектирован производственный процесс, а следовательно, и объем производства (выхода продукции), при котором средняя стоимость единицы продукции минимальна. Определение этого минимума представляет собой сложную задачу, поскольку в ходе ее решения необходимо учитывать соотношение между распределением постоянных накладных расходов и стоимостью сверхурочных работ, степенью износа оборудования, уровнем брака и другими издержками.

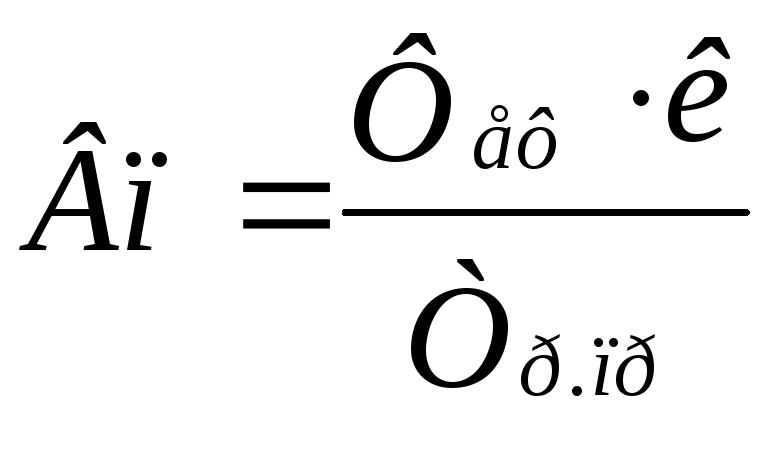

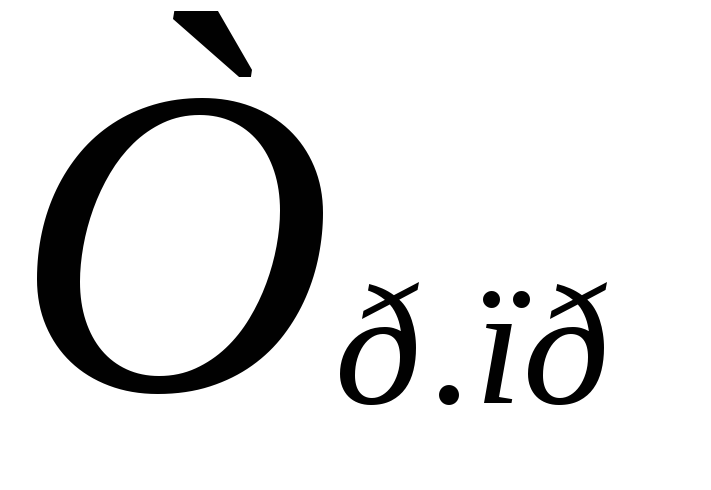

Важным показателем является также коэффициент использования производственных мощностей, отражающий, насколько близка фирма к наилучшему оперативному уровню (т.е. к изначально запланированной мощности):

Коэффициент использования производственной мощности представляется процентным соотношением и поэтому числитель и знаменатель должны быть выражены в одних и тех же единицах и относиться к одному и тому же периоду времени (машинное время/в день, баррелей нефти/в день, продукции в рублях/в день).

Эффект масштаба производства

Основной смысл экономии, обусловленной ростом масштаба производства, заключается в том, что по мере того, как предприятие расширяется и объемы выпускаемой им продукции увеличиваются, средние издержки на единицу продукции сокращаются. Это происходит частично вследствие снижения эксплуатационных и капитальных издержек, поскольку оборудование, которое имеет производственную мощность, в два раза превышающую мощность другого оборудования, как правило, не стоит в два раза больше как при его закупке, так и в ходе его эксплуатации. Производительность заводов повышается также, если они расширяются настолько, что могут с полной загрузкой использовать ресурсы, предназначенные для выполнения различных задач, например устройства для перемещения грузов в пределах предприятия, компьютерное оснащение и административный вспомогательный персонал.

Кривая роста производительности

Широко известной концепцией планирования загрузки производственных мощностей является использование свойств кривой роста производительности (кривой накопления опыта). По мере того как предприятие выпускает все больший объем продукции, оно накапливает опыт наиболее эффективных методов производства, благодаря чему в состоянии сокращать издержки производства на вполне предсказуемой основе. Каждый раз, когда совокупный объем производства завода или фабрики удваивается, издержки производства сокращаются на определенный процент, который варьируется в зависимости от отрасли промышленности.

Эффект экономии, обусловленный ростом производительности и масштаба производства

Крупные предприятия обычно обладают преимуществами перед своими мелкими конкурентами в двух основных аспектах. Во-первых, они могут пользоваться выгодами эффекта экономии, обусловленной ростом масштаба производства, а во-вторых, — выпускать большие объемы продукции за счет эффекта, описываемого кривой роста производительности. Компании часто используют оба эти преимущества в качестве своей стратегии в конкурентной борьбе, изначально строя крупный завод со значительным эффектом экономии, обусловленной ростом масштаба производства, и впоследствии используя сравнительно низкие издержки для реализации агрессивной стратегии в ценообразовании и повышении объемов продаж. В результате увеличения объема продаж они быстрее, чем их конкуренты, продвигаются вниз по кривой роста производительности, что позволяет компании и дальше снижать цены и наращивать объемы производства. Однако для того чтобы такая стратегия принесла успех, фирма должна удовлетворять двум критериям:

(1) ее продукция должна отвечать запросам потребителей,

(2) спрос на продукцию должен быть достаточно велик, чтобы поддерживать большие объемы ее производства.

Фокусирование мощностей

Суть концепции фокусирования производства заключается в том, что предприятия работают с наибольшей эффективностью в том случае, если они нацелены на выполнение ограниченного количества конкретных производственных задач.

Это означает, например, что ни одна фирма не может рассчитывать на то, что одновременно достигнет наивысших результатов по всем показателям эффективности производства: себестоимость и качество продукции, гибкость производства, частота освоения новой продукции, надежность продукции, время подготовки новой продукции к выпуску и размеры капиталовложений. Напротив, каждая компания должна выполнить ограниченное число задач, выполнение которых наилучшим образом способствовало бы реализации ее основных корпоративных целей.

Гибкость производственных мощностей

Понятие гибкость производственных мощностей означает способность предприятия быстро увеличивать или уменьшать объем производства либо переводить мощности с выпуска одной продукции или предоставления услуги на выпуск других товаров или предложение других услуг. Такая гибкость достигается благодаря гибкости самих предприятий, технологических процессов и рабочей силы, а также вследствие реализации стратегий, в соответствии с которыми компания может использовать мощности других организаций.

Гибкие предприятия

По всей вероятности, конечной целью обеспечения гибкости предприятия является достижение нулевого времени перехода к выпуску новой продукции. Благодаря таким приемам, как использование передвижного оборудования, мобильных перегородок и легко изменяемых маршрутов предоставления услуг, предприятия такого типа могут адаптироваться к любым переменам в реальном времени.

Гибкие технологические процессы

Гибкие технологические процессы, с одной стороны, представляют собой сокращенные гибкие производственные системы, а с другой — легко переналаживаемое оборудование. Оба этих технологических подхода позволяют быстро и с незначительными затратами переходить с выпуска одного ассортимента продукции на другой, что позволяет достичь так называемого эффекта масштаба. Эффект масштаба возникает тогда, когда разные виды продукции могут производиться в комбинации друг с другом при меньших затратах, чем по отдельности.

Гибкая рабочая сила

Гибкая рабочая сила означает, что рабочие предприятия обладают разнообразными навыками и способностью легко и быстро переключаться с выполнения одной операции на другую. Такие рабочие должны пройти более расширенную подготовку, чем узкие специалисты. Кроме того, для управления рабочей силой такого типа необходим специальный управленческий и вспомогательный персонал, который обеспечивал бы быструю и точную смену рабочих заданий.

Определение потребности в производственной мощности

При определении потребностей в производственных мощностях необходимо учитывать спрос на отдельные виды продукции, возможности конкретного предприятия и структуру распределения производства по подразделениям предприятия. Обычно процедура определения потребности в производственной мощности включает 4 этапа.

Прогноз объемов продаж товаров по всем позициям ассортимента.

Определение потребности в оборудовании и рабочей силе, необходимых для обеспечения производства товаров прогнозируемых объемов продаж.

Составление плана загрузки оборудования и рабочей силы на определенный период.

Обычно после этого компания оценивает резервную мощность,

Она равна разности между доступной (проектной) мощности и мощности, запланированной к использованию. Например, если ожидаемая годовая потребность в продукции составляет выпуск ее на 10 миллионов долларов, а доступная мощность соответствует объему выпуска продукции на 12 миллионов долларов, это означает, что предприятие имеет 20%-ный резерв мощности. А 20%-ный резерв мощности соответствует 83%-ному коэффициенту загрузки мощности (100/120%).

Если проектная мощность фирмы меньше мощности, необходимой для удовлетворения потребности производства, о ней говорят, что ее резерв мощности отрицателен. Так, например, если компания должна ежегодно производить продукции на 12 миллионов долларов, а способна производить только на 10 миллионов долларов, это означает, что она имеет отрицательный 20%-ный резерв мощности.

Планирование пропускной способности сервисной организации

При планировании пропускной способности сервисной организации необходимо учитывать особенности услуги как продукта организации (6 характеристик), которые определяют необходимость внимания следующим факторам:

Время (только когда возникает спрос на услугу, тогда она и может быть оказана)

Месторасположение сервисной организации

Колебания спроса на услуги

Влияние степени использования мощностей на качество обслуживания потребителей (различия восприятия потребителями в разл. сферах услуг максимальной и минимальной загрузки мощностей).

Планирование загрузки производственных мощностей (стр. 2 из 6)

Функция оперативного управления производством.

Или, иначе говоря, планирование и диспетчирование работы цеха. Данная функция назначает способ ведения приоритетов между работниками планирования и цеховым персоналом. Он позволяет видеть календарный план работы цеха за производственными заказами с позиций как цеха, так и рабочего центра и производственных операций, а также отслеживать его фактическое выполнение. Для сравнения отметим, что функции планирования потребности в материалах и функция планирования загрузки мощностей предоставляют информацию только исходя из производственных заказов и дат их выполнения. Чем яснее производственный (цеховой) персонал видит состояние заказов и их местонахождение, тем лучше будет организовано исполнение этих заказов с их стороны и тем больше оснований требовать от персонала при наличии у него в руках подобного инструментария своевременного выполнения заказов.

Функция управления входным / выходным материальным потоком.

Функция призвана контролировать исполнение плана использования производственных мощностей, разработанного на уровне функции планирования загрузки производственных мощностей. Взаимоотношения между двумя этими функциями весьма схожи с взаимоотношениями между функцией планирования потребности в материалах и диспетчированием производства, когда функция планирования потребности в материалах задает приоритетность производственных заданий, а планирование на уровне цеха и диспетчирование помогают контролировать соблюдения этих приоритетов. Функция управления входным / выходным материальным позволяет оценить, выполнен план по загрузке производственных мощностей или нет, так как она контролирует входные и выходные потоки заданий, направленные к рабочим, а также длину очереди к рабочим центрам, измеряемая в часах работы рабочего центра. Контроль производится для сравнения данных плановых величин с фактическими для последующего анализа причин отклонений.

Функция управления снабжением – контроль поставок, предназначена для осуществления контроля выполнения плана полученной от функции планирования потребностей в материалах с реальным исполнением закупок. Таким образом, можно сказать, что планирует сроки и параметры заявок на закупку, а данная функция помогает контролировать реализацию этих заявок посредством их преобразования в заказы на закупку (корректировку и (или) подтверждение закупок). Для помощи в работе сотрудникам отдела снабжения в системе должен быть предусмотрен целый ряд вспомогательных отчетов, позволяющих, опираясь на регулярное обновление информации, четко прогнозировать потребности в области номенклатурных позиций. То есть отдел снабжения имеет возможность загодя получать заявки на закупку и, действуя как единый закупочный центр, добиваться значительной экономии, связанной с режимом и объемами закупок.

Функции моделирования.

Основными объектами моделирования в MRP являются:

· план потребности в материалах;

· план потребности в мощностях;

· финансовый план.

Планирование потребности в материалах

Цель функции – так спланировать поставку всех комплектующих, чтобы исключить простои производства и минимизировать запасы на складе. Уменьшение запасов материалов-комплектующих, кроме очевидной разгрузки складов и уменьшения затрат на хранение дает ряд неоспоримых преимуществ, главное из которых – минимизация замороженных средств, вложенных в закупку материалов, не сразу идущих на конвейер, а подолгу дожидающихся своей участи.

Входными элементами являются:

· Описание состояния материалов

Этот элемент является основным входным элементом. В нем должна быть отражена максимально полная информация о всех типах сырья и материалах – комплектующих, необходимых для производства конечного продукта. В этом элементе должен быть указан статус каждого материала, определяющий, имеется ли он на руках, на складе, в текущих заказах или его заказ только планируется, а также описания, его запасов, расположения, цены, возможных задержек поставок, реквизитов поставщиков. Информация по всем вышеперечисленным позициям должна быть заложена отдельно по каждому материалу, участвующему в производственном процессе.

· Программа производства

Этот элемент представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов.

· Перечень составляющих конечного продукта

Этот элемент представляет собой список материалов и их количество, требуемое для производства конечного продукта. Таким образом, каждый конечный продукт имеет свой перечень составляющих. Кроме того, здесь содержится описание структуры конечного продукта, т.е. он содержит в себе полную информацию по последовательности его сборки. Чрезвычайно важно поддерживать точность всех записей в этом элементе и соответственно корректировать их всякий раз при внесении изменений в структуру и (или) технологию производства конечного продукта.

Итак, результатами работы являются следующие основные элементы:

· План заказов

Этот элемент определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период времени в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих, при наличии такового.

· Изменения к плану заказов

· Этот элемент несет в себе модификации к ранее спланированным заказам. Некоторые заказы могут быть отменены, изменены или задержаны, а также перенесены на другой период.

1.1 Контроль выполнения производственного плана

В тот момент, когда определено, что план потребностей в производственных мощностях может быть осуществлен, начинает функционировать контроль поддержания установленной производительности. Для этого в течение всего срока планирования системой регулярно создаются контрольные отчеты по производительности.

Для адекватной работы системы необходимо определить величину допустимого отклонения от плана производства.

Кроме контрольных отчетов производительности, для каждой производительной единицы существуют контрольные отчеты потребления материалов – комплектующих. Эти отчеты существуют для быстрого определения ситуаций, когда та или иная производительная единица не развивает плановой мощности из-за недостаточного снабжения материалами. Контрольный отчет потребления внешне абсолютно идентичен с отчетом, только вместо соотношения плановых и реальных часов работы, в нем отображается разница между реальным и плановым потреблением материалов рассматриваемой производственной единицей.

Списки операций

Еще одним необходимым документом, регулярно (как правило, ежедневно) создаваемым системой является список операций. Списки операций обычно формируются в начале дня и передаются (или пересылаются) мастерам соответствующих производственных цехов. В этих документах отображена последовательность проведения рабочих операций над сырьем и комплектующими материалами на каждой производственной единице и их длительность. Списки операций позволяют каждому мастеру получать актуальную информацию, и фактически делают его частью MRP-системы.

Чрезвычайно важно обратить внимание на функции обратной связи в MRP-системе. Например, если Поставщики не способны поставить материалы – комплектующие в оговоренные сроки, они должны послать отчет о задержках, сразу, как только они узнают о существовании этой проблемы. Обычно, стандартная компания имеет большое количество просроченных заказов с поставщиками. Но, как правило, даты этих заказов не отражают в достаточной степени дат реальной потребности в этих материалах.

Алгоритм работы MRP-системы нацелен на внутреннее моделирование всей области деятельности предприятия. Его основная цель – учитывать и с помощью компьютера анализировать все внутрипроизводственные события: все те, что происходят в данный момент и все те, что запланированы на будущее. Как только в производстве допущен брак, как только изменена программа производства, как только в производстве утверждены новые технологические требования, MRP-система мгновенно реагирует на произошедшее, указывает на проблемы, которые могут быть результатом этого и определяет, какие изменения надо внести в производственный план, чтобы избежать этих проблем или свести их к минимуму. Разумеется, далеко не всегда реально полностью устранить последствия того или иного сбоя в производственном процессе, однако MRP-система информирует о них за максимально длительный промежуток времени, до момента их возникновения.

2. Планирование загрузки производственных мощностей

Следующим шагом стала возможность обрабатывать ситуацию с загрузкой производственных мощностей и учитывать ресурсные ограничения производства. Функция представлена:

Для ее работы необходимы следующие данные:

1. Данные о плане производства. Для этого необходимо использовать объемно-календарный план производства, а также результаты работы функции планирования потребности в материалах в виде плановых заказов по номенклатурным позициям зависимого спроса, а не только по номенклатурным позициям независимого спроса.

2. Данные о рабочих центрах. Рабочий центр – это определенная производственная мощность, состоящая из одной или нескольких машин (людей и (или) оборудования), которая в целях планирования потребности и загрузки мощностей и подробного календарного планирования может рассматриваться как одна производственная единица. Можно сказать, что рабочий центр – это группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для работы функции необходимо предварительное формирование рабочего календаря рабочих центров с целью вычисления доступной производственной мощности.