Оптимизация производственных процессов

Массовое производство считается производственной системой XX века, а оптимизированное производство сегодня называют производственной системой XXI века. Оптимизация производственных процессов — это понятие, применимое к компании на любой стадии развития. Кроме того, есть ситуации, в которых просто необходимо оптимизировать производство, или предприятие окажется нерентабельным. Если в условиях дешевой рабочей силы, дешевого сырья и энергии, рентабельность достигается именно за счет доступности этих источников, то с ростом цен на эти составляющие производство становится более затратным, и, соответственно, менее рентабельным. Предприятию приходится сокращать затраты и применять более эффективные технологии производства.

«Что касается предприятий стран бывшего СНГ, то я думаю, что проблема оптимизации здесь всегда актуальна. Ведь такие предприятия работали фактически без контроля себестоимости. Во главу угла ставилось выполнение плана.

По мнению менеджера по организационному развитию группы компаний «Кернел» Лилии Ткаченко, необходимость в оптимизации производства может возникнуть в нескольких случаях: когда необходимо улучшить качество продукции, снизить издержки производства, обеспечить выполнение каких-либо внешних требований (к примеру, экологических норм). «Кроме того, целесообразно проводить оптимизацию производства при запуске на предприятии новых линий. Так поступила группа компаний «Кернел»: при запуске нового комплекса рафинации и бутылирования на Полтавском маслоэкстракционном заводе была оптимизирована работа всего предприятия», — отмечает г-жа Ткаченко.

«Кроме того, целесообразно проводить оптимизацию производства при запуске на предприятии новых линий. Так поступила группа компаний «Кернел»: при запуске нового комплекса рафинации и бутылирования на Полтавском маслоэкстракционном заводе была оптимизирована работа всего предприятия», — отмечает г-жа Ткаченко.

Процесс пошел

Методы оптимизации могут отличаться. «Кто-то останавливается на японских подходах и использует «Кайдзен», кто-то использует «Шесть сигма», кто-то называет усовершенствования тотальной оптимизацией. Методы в каждом отдельном случае могут отличаться, однако суть сводится к одному: сокращение издержек производства, рост объемов или качества продукта», — отмечает Алексей Герасименко.

Тотальная оптимизация производства на ОАО «МК «Азовсталь» была разбита на этапы, каждый из которых покрывал один из ключевых участков производства. То есть в каждом цехе исследовались производственные процессы, используемые технологии и экономика, составлялся детальный бюджет, выявлялся наибольший потенциал для сокращения затрат.

Первый шагом на МК «Азовсталь» было формирование отдела оптимизации производства. По результатам строгого конкурса были отобраны энергичные способные сотрудники комбината с высшим образованием из различных цехов и отделов, независимо от специальности. Также были привлечены внешние специалисты. Они провели обучение специалистов основам экономики, методам управления производством, подходам к решению производственных проблем и методам анализа экономики предприятия.

Вторым этапом можно назвать формирование списка предложений по улучшению. Специалисты отобранной группы вели наблюдение за работой всех сотрудников. В конечном итоге, им удалось сформировать список того, что стоит улучшить. По словам Алексея Герасименко, жизнеспособной оказывается только часть рацпредложений. На рассмотрение и одобрение управляющего комитета, в состав которого входили представители компании «Систем Кэпитал Менеджмент» и генеральный директор комбината, выносился пакет инвестиционных проектов или предложений по цеху.

После этого проводился анализ предложений с точки зрения экономической целесообразности. «Всегда есть опасность того, что производственники начнут лоббировать свои интересы и предлагать то оборудование, которое впоследствии окажется не таким уж экономичным», — рассказывает Алексей Герасименко.

После анализа, согласования с техническими руководителями, компания разработала план внедрения. Затем был составлен бюджет. При самом внедрении обнаружился ряд нюансов, о которых консультанты не предупредили специалистов компании. «Кроме того, любое предложение по оптимизации должно приносить реальные деньги, а не прибыль, описанную в проектах. Для этого изначально каждый сотрудник должен быть готов к снижению производственных норм, наряду с внедрением новых механизмов, — рассказывает Алексей Герасименко. — Наша компания столкнулась с заблуждениями работников относительно протекающих процессов». Кроме того, опыт компаний показывает, что в план внедрения оптимизации всегда стоит закладывать эксперимент.

Подобной схеме следовала и группа компаний «Кернел». Сначала была собрана инициативная группа, которая и проводила оптимизацию. Группа построила модель процесса производства «как есть на сегодня», детально описывающую все подпроцессы, которые функционируют на предприятии. Затем группа работала над выявлением параметров, требующих улучшений, и выявлением ненужных, дублирующих операций. Последние были отсечены в ходе оптимизации. Далее строилась модель «как должно быть», составлялся план изменений. Последний этап — внедрение изменений, анализ результатов проведенной работы.

В ожидании эффекта

Практика показывает, что изменения начинают себя оправдывать в течение одного или двух лет. При этом стоит учитывать, что разные проекты предполагают разные сроки окупаемости. При этом соотношение затрат и прибыли должно составлять 1:1 либо 2:1 в расчете на годовой период.

Существует много различных систем оценки эффективности деятельности производства. При любой системе эффективность производства оценивается по трем главным параметрам: цена, качество, время. «Если ваша система позволяет измерять и контролировать эти параметры — вы управляете ситуацией. Если эти параметры у вас лучше, чем у ваших конкурентов — вам обеспечен успех. Мера успеха универсальна — это деньги, которые обеспечат развитие и процветание бизнеса, материальное благополучие сотрудников компании», — считает директор ЛВЗ «Хортиця».

По словам Лилии Ткаченко, можно говорить о нескольких показателях, по которым оценивается эффективность проведенной работы. Во-первых, сравнение значений основного показателя, который планировали улучшить, до и после оптимизации (например, стоимость готовой продукции). Второй уровень — спланированные показатели, привязанные к основным процессам. «Важно, улучшив 1-й показатель не ухудшить другие, часто не менее важные. Например, можно снизить затраты на 5%, а уровень удовлетворенности персонала при этом упадет на 60%. Поэтому о других показателях также нужно помнить и анализировать их». Много опыта оптимизаии производства российских компаний с практической инструкцией к действию представлено в Альманахе «Управление производством».

Поэтому о других показателях также нужно помнить и анализировать их». Много опыта оптимизаии производства российских компаний с практической инструкцией к действию представлено в Альманахе «Управление производством».

Необходимость в консультантах

Обычно для оптимизации привлекаются внешние специалисты. Но, как рассказал Андрей Гусак, очень важно, чтобы ядро команды составляли специалисты предприятия, которые обеспечат сопровождение и поддержку проектных решений и их развитие в будущем. Компания «Хортиця» для оптимизации управления предприятиями компании использовала программный комплекс ERP-класса Oracle J.D. Edwards EnterpriseOne. При этом внедрение на ЛВЗ «Хортиця» осуществлялось совместно — специалистами департамента по управлению качеством и внешними консультантами. Дальнейшее внедрение на других предприятиях, развитие и сопровождение систем управления обеспечивается собственными силами компании, что по словам г-на Гусака, позволило существенно снизить стоимость владения эффективными инструментами управления мирового уровня.

По мнению Лилии Ткаченко, если никто из сотрудников никогда не проводил оптимизацию производства — присутствие внешних экспертов желательно на большинстве этапов. Если же команда, проводящая оптимизацию, имеет достаточный опыт — можно все сделать самостоятельно, привлекая сторонних специалистов точечно, на какие-то отдельные работы. «Например, они очень нужны на этапе обучения, когда необходимо дать участникам проекта теоретический материал, рассказать о примерах оптимизации на других предприятиях, — рассказывает представитель компании «Кернел». — Для разработки программы оптимизации необходим как минимум 1 обученный специалист — руководитель проекта. Также создается инициативная группа, состоящая из нескольких специалистов по разным направлениям, имеющих достаточно полномочий, чтобы внедрить необходимые изменения. Кроме того, в группу входят те сотрудники, которым интересен этот проект — к примеру, инженеры, имеющие рационализаторские идеи».

Этапы оптимизации

- Решение на уровне топ-менеджмента о необходимости усовершенствования производственной деятельности на предприятии

- Привлечение внешних специалистов

- Отбор инициативной группы и обучение этой группы

- Набор и отбор идей, их анализ

- Утверждение руководителем

- Разработка программы оптимизации производства

- Выделение финансирования

- Реализация программы оптимизации производства

- Контроль внедрения программы

- Анализ результатов проведенной работы.

Затраты, которые можно оптимизировать

- Перепроизводство — производство сверх объема, необходимого заказчикам

- Задержки, простой

- Лишние погрузки (разгрузки), перевалочные операции

- Запасы — приобретение ненужных сырьевых материалов, полуфабрикатов, готовых изделий

- Лишние перемещения людей, продуктов

- Ненужные операции, производственные приемы

- Бракованные изделия.

Анализ и оценка эффективности производства проводится по направлениям

- увеличение производительности труда;

- сокращение технологических потерь на производстве;

- уменьшение норм расхода вспомогательных и упаковочных материалов;

- снижение непроизводственных простоев оборудования;

- снижение потребления ТЭР;

- исключение выпуска некачественной продукции;

- повышение квалификации персонала.

Юлия Гейдюнас

Оптимизация процессов производства: методы, задачи и технологии

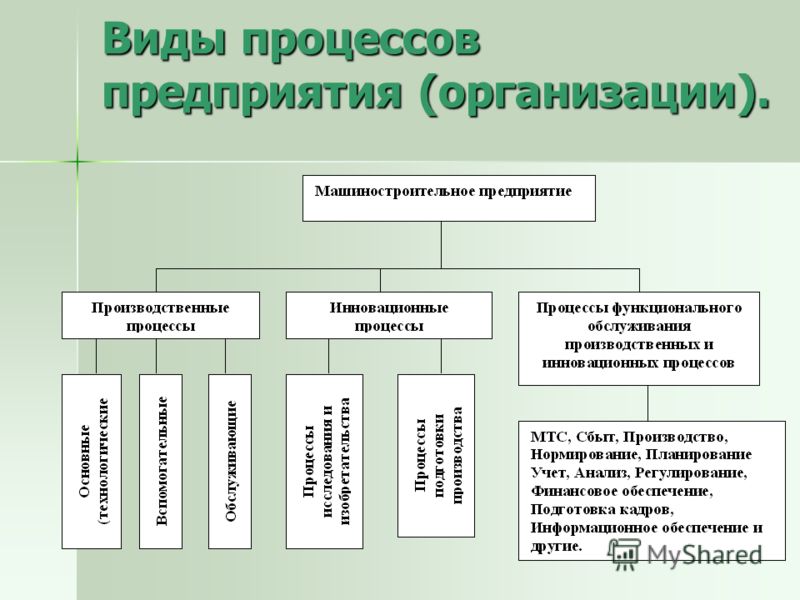

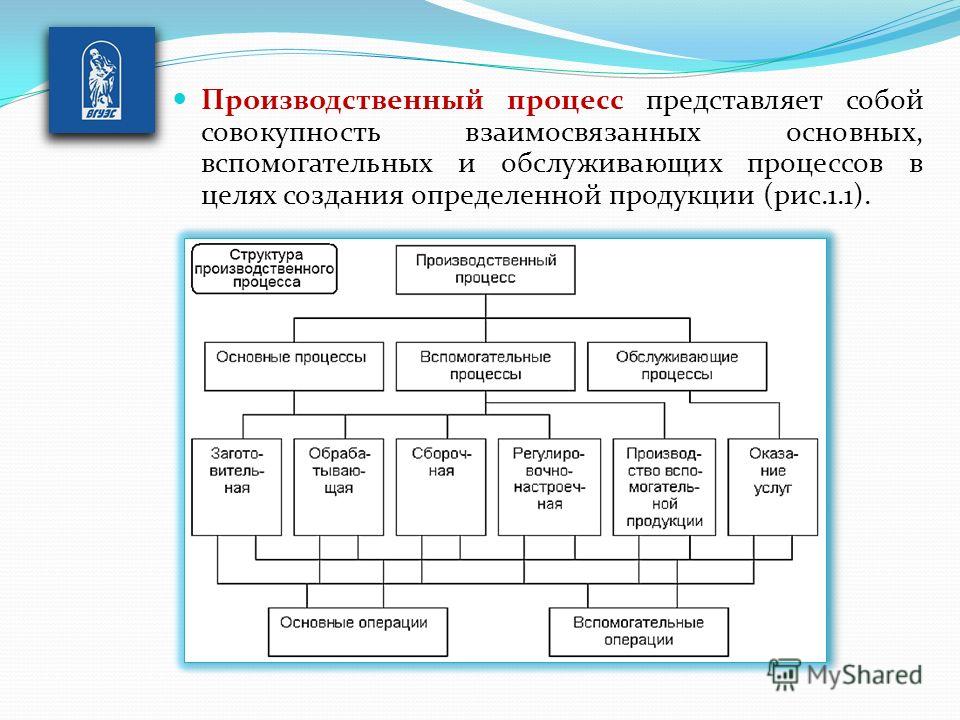

Процессы, затрагиваемые оптимизацией

Оптимизация производственных процессов затрагивает основные сферы изготовления продукции на предприятии:

- Повышение оборота продукции.

В условиях конкурентного рынка повышение объемов продукции редко приводит к желаемому результату, лишь увеличивает затраты предприятия. Необходимо выделить продукт пониженной ценой, дополнительными характеристиками или другими преимуществами для клиентов, чтобы повысить оборот.

В условиях конкурентного рынка повышение объемов продукции редко приводит к желаемому результату, лишь увеличивает затраты предприятия. Необходимо выделить продукт пониженной ценой, дополнительными характеристиками или другими преимуществами для клиентов, чтобы повысить оборот. - Снижение операционных расходов. Оптимизация процессов на предприятии сводится к повышению эффективности работы сотрудников и снижению их численности. Также устраняются неиспользуемые складские помещения, оборудование.

- Рациональное распределение запасов предприятия. Снижение количества запасов приводит к промышленному застою, снижению объемов производимой продукции и общей стагнации для бизнеса. В рамках указанных мероприятий необходимо правильно рассчитывать количество и качество запасов. Работа с запасами проводится в комплексе с оборотом.

В результате всех процедур, производительность организации должна возрастать, а финансовые затраты оставаться на прежнем уровне либо уменьшаться.

Методы оптимизации производства

При управлении предприятием в целях оптимизации производственной деятельности, в первую очередь, затрагиваются текущие процессы. Целью специалистов становится улучшение актуальных методов изготовления продукции. Только если оптимизационная деятельность не помогает улучшить состояние компании, используется модернизация оборудования.

Целью специалистов становится улучшение актуальных методов изготовления продукции. Только если оптимизационная деятельность не помогает улучшить состояние компании, используется модернизация оборудования.

Существует несколько основных методов сократить траты и увеличить доходы:

- Бережливое производство;

- Тотальная оптимизация всех процессов, происходящих в компании.

Задача специалистов заключается в том, чтобы оптимизировать производство на постоянной основе. Временные меры приносят или незначительный, или краткий результат.

Бережливое производство

Данная модель оптимизации подразумевает исключение любых процессов в организации, которые приводят к дополнительным тратам бюджета. Основное условие – изготовление ограниченного количества товаров, использование ограниченного числа сотрудников и т. д. В рамках оптимизации производства продукции и других сфер деятельности, при бережливом методе сокращаются траты на:

- Завод не занимается перепроизводством продукции, изготавливает ровно столько, сколько нужно потребителю;

- Материалы и сырье, образующиеся между этапами производства готовых изделий больше не хранятся на складах, сокращается производственный цикл;

- Изменяется расположение цехов и оборудования так, чтобы затраты на транспортировку материалов больше не требовались;

- Закупается дополнительное оборудование, исправляются проектные ошибки, чтобы сократить число циклов при производстве каждой единицы продукции;

- Сокращается количество запасов продукции в том случае, если они лежат без конкретной цели продажи;

- Минимизируется возможность изготовления бракованной продукции;

- Оптимизируется работа персонала, организуется удобное рабочее пространство для скорейшей работы.

Путь бережливого производства дает долгосрочный результат без потери в качестве итоговых товаров. Технология характеризуется ускорением и упрощением рабочих процессов, благодаря чему расходы понижаются естественным образом, а темп производства растет.

Тотальная оптимизация

Принципы тотального метода оптимизации производства отправляют предпринимателя к подчиненным. К процедурам по снижению затрат привлекаются сотрудники. Формируется отдел или нанимаются специалисты в данной области, которые создают проект. На основании проекта можно оптимизировать производство, снизить затраты на покупку сырья и количество брака. Программа подразумевает следующие факторы:

- Работники компании знают производственный процесс лучше начальства. Недостатки оборудования, неудобные моменты в работе, неправильное распределение ресурсов – все это влияет на качество и скорость изготовления продукции.

- При разработке проекта используется мозговой штурм, на котором во внимание принимаются даже самые безумные идеи.

Впоследствии из них могут получиться интересные варианты по снижению расходов компании.

Впоследствии из них могут получиться интересные варианты по снижению расходов компании. - Чтобы сотрудники компании активнее принимали участие в разработке проекта, используется материальное вознаграждение. Из всего коллектива отбирается рабочая группа, которая будет направлять специалистов.

- Деятельность рабочей группы отслеживается руководством предприятия. Для выполнения задач оптимизации производства необходим жесткий контроль и сотрудничество всех слоев персонала.

В России уже используется данный вид оптимизации на крупных предприятиях. Обе модели позволяют добиваться значительных результатов в улучшении работы фабрики или другой промышленной компании.

Почему оптимизация не работает

В некоторых случаях оптимизация ресурсов производства не приносит видимых результатов. Тому есть распространенные причины:

- Специфика компании не учтена;

- Используется только механистический подход;

- Не соблюдается этапность мероприятий;

- Руководство не контролирует или не исполняет рекомендации.

Компания «Арбор Прайм» предлагает собственных специалистов по оптимизации производственных предприятий, а также всеобъемлющие консультации по данной теме. Оптимизировать и улучшить работу организации поможет только продуманный, системный подход.

Решение задач мониторинга, диагностики и оптимизации производственных процессовОптимизация производственного процесса на предприятии

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/57624

| Title: | Оптимизация производственного процесса на предприятии |

| Authors: | Марков, Андрей Леонидович |

| metadata.dc.contributor.advisor: | Чистякова, Наталья Олеговна |

| Keywords: | корпоративная социальная отвественность; бережливое производство; производственный процесс; оптимизация; ПАО «Сибур Холдинг»; corporate social responsibility; lean; manufacturing process; optimization; Sibur Holding PJSC |

| Issue Date: | 2020 |

| Citation: | Марков А. Л. Оптимизация производственного процесса на предприятии : магистерская диссертация / А. Л. Марков ; Национальный исследовательский Томский политехнический университет (ТПУ), Школа инженерного предпринимательства (ШИП), Школа инженерного предпринимательства (ШИП) ; науч. рук. Н. О. Чистякова. — Томск, 2020. Л. Оптимизация производственного процесса на предприятии : магистерская диссертация / А. Л. Марков ; Национальный исследовательский Томский политехнический университет (ТПУ), Школа инженерного предпринимательства (ШИП), Школа инженерного предпринимательства (ШИП) ; науч. рук. Н. О. Чистякова. — Томск, 2020. |

| Abstract: | Объектом исследования является: Система бережливого производства ПАО «Сибур Холдинг»

Цель работы – Оптимизация производственного процесса на предприятии

В результате исследования: предложены рекомендации по совершенствованию системы бережливого производства ПАО «Сибур Холдинг» для оптимизации производственных

Экономическая эффективность состоит в том, что совершенствование системы бережливого производства ПАО «Сибур Холдинг» позволит ускорить технологические процесса и улучшить экономические показатели. The object of study is: Lean production system of Sibur Holding PJSC Purpose of work — Optimization of the production process at the enterprise As a result of the study: recommendations are proposed for improving the lean manufacturing system of Sibur Holding PJSC to optimize production Economic efficiency consists in the fact that the improvement of the lean manufacturing system of Sibur Holding PJSC will accelerate the technological processes and improve economic performance.  |

| URI: | http://earchive.tpu.ru/handle/11683/57624 |

| Appears in Collections: | Магистерские диссертации |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Оптимизация производственных процессов и объема производства

Если верить Минэкономразвития РФ, то оптимизация производственных процессов,

весьма вяло проводившаяся в стране (а иногда и вовсе не наблюдавшаяся!), не

позволила России войти в число государств, способных продемонстрировать высокие

темпы промышленного развития. Естественно, нефтегазовое направление брать в

расчет нельзя, там многое зависит от конъюнктуры рынка. Красноречивые и вполне

официальные цифры: отставание в производительности труда российского

промышленного комплекса в 2010 году по сравнению со странами Евросоюза и США

составляло 30 раз. Отрадно, что этот дисбаланс планируется нивелировать

примерно до 2,5 раза к 2020 году, однако история подобного еще не знала. И все

же можно утверждать, что адаптированный к нашим реалиям опыт наиболее развитых

экономик мира является существенным подспорьем, способным оказать положительное

влияние на такое явление, как оптимизация

объема производства в России.

И все

же можно утверждать, что адаптированный к нашим реалиям опыт наиболее развитых

экономик мира является существенным подспорьем, способным оказать положительное

влияние на такое явление, как оптимизация

объема производства в России.

Читайте также: Автоматизация производственных процессов..

Семантическое

уточнение.

Зачастую значение слова «оптимизация»

воспринимается как «улучшение», «совершенствование». Особенно это характерно

для нетехнического языка. В действительности термин обозначает нахождение

наилучшего решения в какой-либо области. Сейчас на постсоветском пространстве

под «оптимизацией» почему-то понимается снижение, сокращение количества. И под

этим лозунгом увольняют рабочих, госслужащих, уменьшают количество койко-мест в

больницах и т. д. Во-вторых, выработать самый эффективный способ управления

предприятием – не значит взять какую-то одну модель и настойчиво пытаться ее

реализовать на практике. Методология предполагает поливариативность концепций,

их сортировку с помощью «мозгового штурма» и определение самой приемлемой.

Методология предполагает поливариативность концепций,

их сортировку с помощью «мозгового штурма» и определение самой приемлемой.

Концепции оптимизации процесса производства

Анализ внутренних процессов: рационализация производства продукции

Оптимизация

процесса производства в современном формате предлагает

российским компаниям несколько вариантов совершенствования, построенных на

разных принципах. Выбор между ними зависит от результатов анализа, который

рекомендуется проводить с привлечением сторонних организаций. Первый, «тотальная оптимизация производства продукции»,

базируется на максимальном участии всего коллектива в деле повышения

эффективности. Создаются рабочие группы, рассматривающие рационализаторские

решения, определяются программы снижения затрат, инвестиционные проекты и т.д.

Фактически, успех всех усилий зависит от того, сумеет ли руководство субъекта

хозяйствования добиться раскрытия творческого потенциала коллектива завода,

организации, фирмы и др.

Клиентоориентированность как основа «бережливого предприятия»

Второй метод – «бережливое предприятие» – предполагает оценку того, какие качественные характеристики продукции важнее всего клиенту. Когда они выявлены, из технологической цепочки исключают не создающие конечной ценности товара процессы – транспортировку лишних материалов, их промежуточное хранение на складах, ненужное перемещение персонала и т. д. Оптимизация производственных процессов в таком случае всегда связана с тем, что какой-либо участок или цех не запускает оборудование до тех пор, пока следующее в технологической цепочке подразделение не подаст заявку о потребности в деталях/комплектующих.

Разумеется, станочное оборудование переходит на производство небольших партий изделий. Казалось бы, парадокс: если завод ориентирован на массовый выпуск, производственные простои только увеличат себестоимость продукции. И все-таки многочисленные примеры западных компаний доказывают реалистичность такого реформирования. Но проводить его следует при возможности быстрой смены оборудования в сжатые сроки. То есть оптимизация объема производства в концепции «бережливое предприятие» требует гибкости как конвейерных линий, так и всех единиц оборудования.

Принципиальный вопрос №2 – это грамотная организация рабочих мест, при которой инструменты и детали располагаются максимально удобным образом. В данном разрезе актуально использование эргономичной промышленной мебели: монтажно-сборочных столов, подкатных тележек и т. д. Таким образом достигается увеличение производительности производства промышленного персонала до 40%.

%more%

Конкурентные преимущества при обращении в ООО «Норматив»

Найти разные способы усовершенствования, разобравшись в текущих процессах, и определить наиболее оптимальные решения, и тем самым минимизировать расходы, — Вам помогут специалисты нашей компании. Как результат работ — Ваши преимущества:

- эргономичная планировка технологической схемы;

- быстрая перекомпоновка, смена технологии или режима работы;

- исключение пустой работы конвейерного оборудования, снижение затрат на электроэнергию;

- возможность полного контроля рабочего процесса, поэтапного выполнения операций;

- оптимизация размещения и перемещения дополнительных элементов и инструментов;

- возможность модернизировать отдельный участок или весь производственный цех;

- соблюдение техники безопасности.

Проконсультироваться либо задать дополнительные вопросы Вы можете:

Оптимизация производственных процессов Биржа бизнес-заказов

Оптимизация — это процесс нахождения наилучших (оптимальных) решений различных (производственных, бизнес-задач и т.д.) задач с использованием математических моделей. Задачей (проблемой) оптимизации является минимизация или максимизация каких-либо необходимых показателей в процессе организации производства и принятия решений, таких как общее затраченное время, фактическая продолжительность, стоимость и т.д., учитывая заданные условиями реальной задачи ограничения.

Проблемы оптимизации возникают во всех областях производства и экономики, например, разработка технологического процесса, увеличение производительности, логистике, управлении трафиком, транспортными потоками, рабочей нагрузкой, стратегическом планировании и т.д. В первую очередь необходимо создать математическую модель реальной задачи. Математическая модель реальной системы — это совокупность математических соотношений (такие как уравнения, неравенства, логические условия), которая является обобщением рассматриваемой реальной задачи. Обычно математическая оптимизационная модель состоит из четырёх ключевых объектов: исходных данных, неизвестных, ограничений и целевой функции. Исходные данные представляют требования задачи. Это могут быть стоимости или потребности в ресурсах, условия эксплуатации оборудования, вместимость складов, грузоподъёмность транспорта и т.д. Переменные представляют Ваше решение: Сколько определённой продукции необходимо производить, открывать новую линию обслуживания или нет, сколько и какие запасы держать на складе. Ограничения могут быть самыми различными: количественные соотношения, ограничения по объёму, вместимости и т.д. Целевая функция представляет желаемое направление оптимизации: минимизация цены, максимизация коэффициента использования, минимизация затрат и т.д.

Наиболее применимы оптимизационные методы для решения производственных и бизнес-задач по следующим направлениям: планирование производства, планирование работ и календарное планирование, моделирование распределения ресурсов, движение товаров и логистика, оптимизация нефтеперерабатывающей и нефтехимической промышленности, планирование технологических процессов, техническое проектирование, планирование вложения капитала, сетевое планирование, финансовая оптимизация. Построение эффективного производства невозможно без определения цели оптимизации. Для промышленных предприятий целью любых производимых изменений является увеличение дохода от производственной деятельности. Это возможно при одновременной оптимизации основных параметров производства: оборота, операционных расходов, запасов. Необходимо определить, как влияет изменение данных параметров на производство.

В данном случае рассмотрим увеличение оборота, которое можно осуществить путем увеличения объемов продаж либо увеличением цен. Исходя из рыночной ситуации и покупательной способности, понимаем, что цены на производимые товары уже максимальны, а дальнейшее их увеличение без тенденции роста у конкурентов приведёт к уменьшению спроса на товар. Увеличение объема продаж возможно за счет: снижения цены (себестоимости товара), вывода на рынок новой продукции (быстрее, чем конкуренты), предоставления более качественных товаров и услуг, быстрого предоставление товаров и услуг потребителю (быстрее, чем конкуренты). Снижение цены за счет себестоимости тоже имеет свои пределы, маржу снижать до бесконечности невозможно, либо она и так уже минимальна. Предоставление более качественных товаров и услуг так же не будем рассматривать, потому что резонно считать, что все предприятия уделяют этому показателю примерно равное внимание. Быстрое предоставление товаров и услуг потребителю (быстрее, чем конкуренты) – при равной цене, равном качестве, равных условиях поставки выигрывает тот, кто быстрее доставит потребителю товар или услугу. Очевидно, что операционные расходы необходимо сокращать. В общих случаях это можно осуществить, если: снизить численность, повысить эффективность работы персонала, уменьшить складские и производственные помещения. Практика показывает, что административно-управленческое снижение численности персонала не приводит к одновременному повышению эффективности работы предприятия, а напротив приведет к уменьшению объема производства и потере качества. Повышение эффективности работы персонала реализуется за счет снижения трудоемкости выполнения операций, процедур (как производственных, так и технических, организационно-управленческих). Для примера рассмотрим следующую ситуацию: мастеру поставлена задача выпустить за рабочую смену на станке четыре партии изделий по две штуки (четыре разных номенклатуры предметов производства) для сдачи двух комплектов (или двух изделий) заказчику. Для того, чтобы все сделать в одну смену необходимо переналаживать станок четыре раза. Итого восемь штук = восемь нормо-часов. Это «условные» т.е. «зарплатные» нормо-часы. Следует обратить внимание, что на предприятии действует сдельная оплата труда. Если делать по одной партии в день, соответственно переналаживать станок один раз в день (в смену) можно сделать по двадцать штук каждого наименования предмета производства, и получить за каждый день по двадцать условных нормо-часов. В результате, номенклатура в задании есть, заготовки есть, товарная трудоемкость цеха выше. Какой же вариант выберет мастер? Скорее всего, второй. Ведь второй вариант – это более высокая зарплата, более высокий показатель загрузки оборудования, более высокая локальная эффективность. И это стандартная ситуация, ежедневно наблюдаемая на производстве. Стандартная она не потому, что правильная, а потому что по такой схеме работают большинство Российских предприятий. Резюмируя, с точки зрения эффективности производственной системы в целом: потратили материалы на 20 комплектов вместо 2, заплатили зарплату за изготовление 20 комплектов вместо 2; и может быть когда-нибудь в перспективе эти комплекты, и пригодятся. А может быть и нет, заказа такого не будет, конструкция поменяется. Кроме того в результате работа выполнялась четыре дня вместо одного. Вот реальная «эффективность» нашего производства, не говоря уже о клиенте, который ждет. Рассмотрим, какие могут быть варианты решения. Первый вариант — переход на повременную оплату. В этой ситуации «плюс» в том, что мастеру все равно что и сколько делать, «минус» – все равно делать ли что-либо вообще. Второй вариант — оплата за сдачу товарной продукции только в объеме существующего заказа на текущий месяц. Следует заметить, что генеральный директор одного из предприятий так и поступил. Если за текущую неделю сдавался 100% объем потребности текущего месяца, то к ФОТ цеха за эту неделю добавляли 50%, если такая ситуация была все недели в течение текущего месяца, то плюс еще 50% премии к ФОТ цеха, т.е. цех может суммарно получить 200% ФОТ. Это в целом для предприятия оказалось выгоднее, т.к. весь персонал на 100% был заинтересован производить только то, что нужно для заказчика. Ускорение времени выполнения заказа увеличилось почти в два раза. Однако по прежнему не была решена проблема ускорения операционного времени. Вариант 3: SMED – один из инструментов Бережливого производства. «Плюс» – снижение времени изготовления комплекта, «минус» – отсутствие мотивации к снижению времени, выполнению именно заданной номенклатуры, а не какой-либо другой. Как же поступить в этой ситуации и какой вариант решения выбрать? Правильный ответ — совокупность всех трех вариантов. Именно в этом случае произойдет повышение эффективности производственного процесса. Вместо целого дня работы мастер будет работать не более 4 часов, и, главное, он будет нацелен на достижение общей цели предприятия. Снижение объема производства не рассматриваем в виду его нецелесообразности. Более быстрый «оборот» материалов, более быстрые производственные циклы при неизменных объемах производства приведут к высвобождению производственных, складских площадей, что равнозначно созданию резерва ресурсов для увеличения объема производства. Административное снижение запасов производства приведет к снижению планового задела производства, что в свою очередь негативно скажется на эффективности производства в целом. Простое (без разработки соответствующих механизмов снижения) введение показателей «уровень НЗП», «уровень ТМЦ», никогда не приведет к одновременному повышению эффективности. Например, на одном из предприятий при внедрении информационной системы (ERP-системы) большое внимание уделялось снижению запасов. Результат внедрения — учитывая тот факт, что система была настроена на оптимизацию запасов и работала исправно, ровно через два месяца работа в сборочном цехе остановилась. Для информации: предприятие ранее работало действительно с реально высоким уровнем запасов, информационная система была внедрена правильно (в части расчета норм расхода и определения потребности), нормы расхода материала заведены правильно и в полном объеме. Тип производства – проектное, под заказ. Достаточно низкий уровень сдачи «с первого предъявления», длительные циклы производства, сборки, частые, долго внедряемые конструкторские изменения, случались срывы поставок материалов и ПКИ. Так почему же остановилась работа? Высокий уровень заделов «покрывал» низкое качество производства, длительные процедуры изменений (при конструкторских изменениях), срывы поставок. Ни одна из этих причин при внедрении не была решена. Отсюда вывод: высокий уровень запасов – это не причина, а следствие. Снижать его административно, не изменив причин, приведших к его образованию больше похоже на лечение кашля вместо ангины. Решение в иной системе оценки состояния запасов: Более «правильный», «честный показатель» — время нахождения запасов в производственной (складской) единице. На одном из предприятий была разработана система оценки времени нахождения запасов в производственных, складских подразделениях и введены показатели «залежалые запасы НЗП», «залежалые запасы ТМЦ». Система сигнализировала руководству не о превышении некого «общего уровня материалов и заделов», а о превышении времени нахождения материалов в цехах и на складах, что позволило создать наглядную картину «динамического определения узких мест всех производственных подразделений в реальном времени». Снижение объема производства – не желательно, а вот более быстрый оборот материалов, через сокращение общего времени производственного цикла решает проблему снижения общего уровня запасов в производстве. Очевидно, что есть только один параметр на который непосредственно можно влиять и который не зависит от других — время. Изменение этого параметра влечет за собой изменение всех остальных. Время операционное, выполнения процедур, реакции на изменения. Сократив операционное время, мы увеличим производительность. Чем быстрее предприятие адекватно реагирует на изменения в производственной системе, чем быстрее появляется возможность правильно скорректировать план производства, тем эффективнее оно работает. Однако следует помнить, что неадекватная реакция руководства на производимые в подразделениях улучшения способна остановить любые изменения. Или, на предприятии было объявлено о проекте повышения эффективности освоения новых изделий. В работах по освоению изделия задействовано много подразделений: отделы главного конструктора, отдел главного технолога, инструментальное производство и т.д. Все, кроме одного «отделались» формальными отчетами и не провели никаких изменений. Одно из подразделений «поддалось» на проведение изменений, были оптимизированы внутренние процессы, скорость прохождения работ резко увеличилась. Так как общая эффективность производства работ не выросла, то при очередной волне сокращений в попытке хоть как-то сократить издержки были сокращены сотрудники именно данного подразделения, так как все остальные были заняты на 100% и при этом ничего не успевали. Их сократить означало остановить деятельность всего предприятия. Можно представить какой удар получили люди, реально повысившие свою производительность. Про дальнейшие попытки повышения эффективности процессов можно забыть на долгие годы.

Тотальная оптимизация производства – проект, направленный на повышение эффективности производства «снизу-вверх», т.е. на предприятии создается управленческий механизм, который позволяет выдвигать, оценивать и реализовывать рационализаторские предложения «снизу», минуя административные препоны. Возможные направления программы: сокращение затрат, повышение надежности поставок, повышение качества (брак и время простоев), утилизация отходов, устранение «узких мест» в производстве.

На первом этапе проекта определяются цеха или участки, в которых будет реализовываться проект, создается проектная структура, состоящая из рабочих групп на уровне производственных отделов и цехов, а также управляющего совета, который принимает решения по внедрению того или иного улучшения. Также производится анализ затрат: они разделяются на сокращаемые и не сокращаемые. На основе анализа затрат определяются цели по их сокращению. Так как рационализаторские предложения, по сути, являются внутренними инвестиционными проектами, то для них устанавливаются критерии с точки зрения эффективности, максимального срока окупаемости и размера инвестиций.

После завершения подготовительной стадии проекта рабочие группы в режиме «мозгового штурма» анализируют пути оптимизации деятельности своих производственных единиц, генерируют идеи и отбирают наиболее реалистичные. Затем предложения оформляются в виде проектов. Оценивается сумма необходимых инвестиций, рассчитывается экономический эффект от внедрения, подготавливается предварительный план внедрения. Далее, предложения выносятся на управляющий совет, который принимает или отвергает тот или иной проект. Во время реализации проекта управляющий совет или специально выделенная группа внутренних контролеров осуществляют мониторинг хода внедрения, расходования выделенных средств и графика выполнения работ. Окончательную оценку результативности рацпредложения можно сделать на основании анализа эффекта, который оно принесло, например, путем анализа соответствующих показателей в системе управленческого учета затрат до и после внедрения. Реализацию программы тотальной оптимизации производства можно разбить на две фазы. Первая – когда на предприятии создаются необходимые управленческие механизмы, в результате начальных мозговых штурмов находятся существенные резервы сокращения затрат и внедряются соответствующие улучшения. Второй этап – когда программа начинает работать на постоянной основе.

Для успешной реализации проекта ТОП необходимо придерживаться следующих принципов:

- 1. Никто лучше сотрудников предприятия не разбирается в собственном производстве, а значит, не может определить направления повышения его эффективности. Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала).

- 2. При обсуждении проектов на рабочих группах следует рассматривать даже самые смелые и фантастические идеи.

- 3. За принятые и реализованные рацпредложения сотрудники должны быть вознаграждены материально, что будет служить значительной мотивацией персоналу, участвующему в проекте.

- 4. Программа по оптимизации должна поддерживаться высшим руководством предприятия и находиться под его постоянным контролем.

В заключение стоит отметить, что оба подхода – бережливое производство и тотальная оптимизация производства основываются на раскрытии творческого потенциала сотрудников предприятия. В отличие от других управленческих технологий, ориентированных на жесткую регламентацию деятельности и усиление контроля «сверху-вниз», данные подходы позволяют вовлечь в процесс оптимизации работников всех уровней. При этом достигается комплексный эффект: предприятие работает более эффективно, сотрудники вовлечены в процесс реализации проекта и имеют возможность улучшить свои условия труда и материальную компенсацию.

Факторы успеха проекта на практике

1. Ориентировать всех участников создания стоимости на согласованную общую долгосрочную цель — идеальное состояние потока стоимости. При этом разбить поток на определенные этапы, его целевые состояния. Компания должна сделать этот шаг для приближения к идеальному состоянию. При этом неясно, как это новое состояние должно и может быть достигнуто. Результат определен заранее, а путь его достижения открыт для творчества.

2. Разложить поток создания стоимости на отдельные управляемые людьми или командой организационные единицы (сегменты, участки). Такой подход создает возможность контролировать отдельные процессы и влиять на них. Если этого не сделать и рассматривать все производственные процессы как единый поток с его взаимосвязями, система будет неуправляемой, поскольку образуются функциональные бункеры, связанные между собой только потоками материалов и информации.

3. Для выполнения задачи менеджмента — организации процесса систематического достижения поставленной цели — использовать следующий алгоритм: определить параметры состояния потока стоимости в качестве целевого ориентира в направлении заданной идеальной цели, выделенные сегменты или участки в общем потоке создания стоимости должны быть в состоянии, независимо от проблем в других участках, выполнить свою роль и достичь поставленной цели. А чтобы изменения в одном сегменте напрямую не влияли на другой и не были решающей причиной недостижения целей, отдельные сегменты соединяют между собой через буфер. Взаимные влияния можно нивелировать, например, через запасы (супермаркеты с установленными мини- и макси-запасами), мощности (стандартные и дополнительные мощности, используемые при появлении узких мест) или время. При этом распределение по сменам и плановая загрузка каждой смены составляет только 70% при обязательном выполнении всех запланированных заказов. Только в этом случае можно устанавливать цели для каждого сегмента как стандарт, который независимо от проблем в другом должен быть достигнут. Если же это не удается, необходимо выявлять причины и устранять их.

4. Для достижения долгосрочного процесса улучшений вначале опытным путем на практике определить, возможно ли достижение оперативной цели регулярно. И лучше всего сделать это без применения ИТ. Работники должны отмечать каждый час, какие номера деталей они обработали, их количество в час и какой был план. При отклонении факта от плана работники записывают причины недостижения результата. Затем причины группируются по частоте их возникновения, и проводится анализ по принципу Паретто. Отдельные причины отрабатываются отдельно и представляется их результат. Такой систематический цикл решения проблем очень важен для получения устойчивых улучшений результатов оперативного процесса

Систематизируя, решение на уровне топ-менеджмента о необходимости усовершенствования производственной деятельности на предприятии состоит из: привлечения внешних специалистов, отбора инициативной группы и обучение этой группы, набора и отбора идей, их анализа, разработка программы оптимизации производства, выделение финансирования, реализации программы оптимизации производства, контроля внедрения этой программы, анализа результатов проведенной работы, работой над затратами, которые можно оптимизировать, контроль над ненужными операциями, совершенствование производственных приемов.

Библиографический список

- 1. Бочаров, В.В. Комплексный финансовый анализ / В.В. Бочаров. – СПб.: Питер, 2009. – 432с.

- 2. Дыбаль, С.В. Финансовый анализ: Теория и практика: учебное пособие/ С.В.Дыбаль. – М.: Юриспруденция, 2008.-104с.

- 3.Архипов, А.И. Финансы: учебник / А.И. Архипов, И.А. Погосова, И.В.Караваева. – М.: Велби, Проспект, 2010. – 632с.

- 4. Рябушкин, Б.Т. Основы статистики финансов: учебное пособие / Б.Т.Рябушкин. – М.: Финстатинформ, 2010. -80с.

Текст также размещен на сайте ГБУ «Малый бизнес Москвы» — в разделе «Полезные материалы» для предпринимателей

https://mbm.mos.ru/article/poleznye-materialy/chitaem/optimizatsiya-proizvodstvennykh-protsessov_1477440

ТОП: тотальная оптимизация производства — Инструментарий управленца / «Вестник McKinsey»

В базовых отраслях промышленности (например, в металлургической, химической, целлюлозно-бумажной, энергетической) управленцы имеют дело с постоянно увеличивающейся сложностью ведения бизнеса. Любая компания в этих отраслях сталкивается с глобальной конкуренцией на рынке, испытывая все возрастающее давление необходимости снижения затрат. Рассмотрим в качестве примера сталелитейную отрасль. За последние два десятилетия в целом мировая стальная индустрия приносила только 4% возврата на активы. Низкая доходность объясняется выходом на рынок новых игроков и усилением конкуренции. Стальные компании, в т. ч. лидеры рынка Posco (Южная Корея), China Steel (Тайвань), Techint (Аргентина), выросли и превратились в сильных игроков на развивающихся рынках. Используя новейшие технологии и низкую себестоимость производства, они предлагают на мировой рынок продукцию высокого качества по минимальной цене. При среднем уровне загрузки производства компаний в развитых странах (Европа, Япония, США), равном 80%, единственным способом остаться на плаву является постоянное повышение эффективности и сокращение затрат.

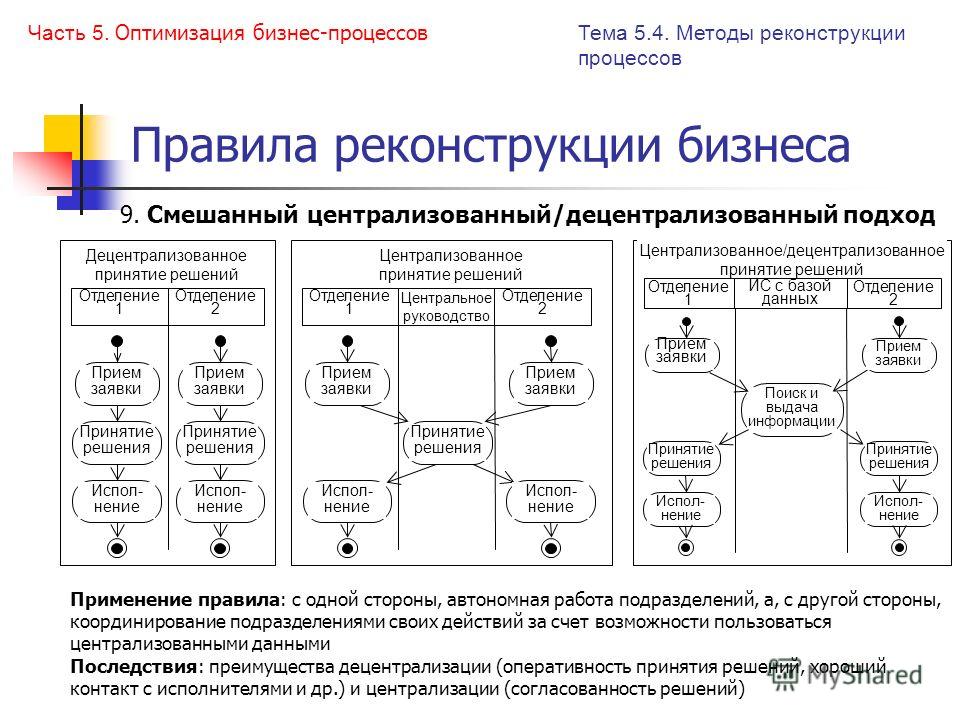

Из существующей практики известно много стратегий, методик и способов сокращения затрат, которые компании более или менее успешно применяют. Все эти методы можно свести к трем: директивный, реинжиниринг и «снизу вверх». Директивный подход предполагает сокращение операционных бюджетов подразделений на определенную величину (10 —20%) в «приказном» порядке. Реинжиниринг заключается в коренном пересмотре основных бизнес–процессов, организации и технологии ведения бизнеса с целью перехода на новый качественный уровень. Оптимизация затрат «снизу вверх» проводится путем совершенствования большого количества процессов, технологий и методов организации труда на уровне рядовых подразделений, но без изменения основных процессов и структуры бизнеса.

Директивный подход зачастую бывает наиболее эффективным и дает немедленный результат. Вместе с тем основным и очень существенным его недостатком является отсутствие приоритетов, четко увязанных со стратегией. В результате локальное сокращение затрат может привести к стагнации доходов бизнеса, снижению доли рынка и прибыльности. Наиболее целесообразно применять директивный подход выборочно и только там, где прослеживается очевидная неэффективность (например, большое количество персонала в службе кадров в сравнении с компаниями–конкурентами).

Реинжиниринг, конечно, можно рассматривать в качестве наиболее эффективного способа снижения затрат и повышения конкурентоспособности компании. Однако большие затраты времени и ресурсов, необходимых для проведения масштабного реинжиниринга основных бизнес–процессов, могут свести ожидаемый эффект к нулю. Кроме того, основные производственные процессы и технологии, применяемые в базовых отраслях, как правило, уже достаточно отработаны и не имеют потенциала для радикальной оптимизации. Таким образом, компания, решившая провести реинжиниринг, должна задуматься об одновременном сокращении операционных затрат, чтобы не утратить конкурентных позиций за время реализации этих масштабных перемен.

Сокращение затрат «снизу вверх» является оптимальным способом достижения долгосрочного конкурентного преимущества по затратам при минимальных риске и инвестициях. Принцип осуществления таких программ заключается в вовлечении как можно большего количества сотрудников в процесс выработки и реализации практических предложений по повышению эффективности, увеличению производительности и улучшению качества на каждом участке производства. Например, в результате реализации идеи закрыть подшипники рольганга прокатного стана для предотвращения вымывания масла и увеличения срока их службы, предложенной в ходе одного из проектов, экономический эффект составил всего несколько десятков тысяч долларов. Однако несколько сотен таких идей дают ежегодную экономию в десятки миллионов долларов. Большинство подобных идей «лежит на поверхности». Буквально каждая из компаний имеет огромный потенциал для повышения эффективности и сокращения затрат. Так в чем же дело? Почему он не используется? На наш взгляд, основная причина упущенных возможностей и стремления руководства применить директивный подход к сокращению затрат заключается в сложности организации системного и структурированного процесса снижения затрат, направленного на мобилизацию компании по пути изменений.

McKinsey столкнулась с этой проблемой несколько десятилетий назад в своей работе с клиентами. В результате была разработана методология организации и проведения масштабных проектов сокращения затрат «снизу вверх» в больших организациях. Эту программу назвали ТОП — тотальной оптимизацией производства. Программа ТОП разработана на базе опыта лучших мировых компаний, она постоянно совершенствуется. Анализ эффективности программы ТОП в областях электроники, цветной и черной металлургии, горнодобывающей и целлюлозно–бумажной промышленности показал, что среднее сокращение общих затрат компании после реализации программы составляет 16% (рис. 1).

Цели и задачи программы ТОП

Как уже говорилось, основной целью программы ТОП является оптимизация всех видов деятельности предприятия для повышения эффективности производства. Программа имеет две основные задачи. Первая задача — единовременное и существенное (40% от сокращаемых затрат) повышение эффективности, которое должно быть достигнуто в кратчайшие сроки. В ходе реализации этой задачи путем тщательного анализа ликвидируется большинство существующих пробелов в деятельности компании. Причем здесь важно не только достичь сокращения затрат, но и продемонстрировать преимущества программы для внутрикорпоративной деятельности, убедить сотрудников в необходимости преобразований, создать механизмы мотивации и контроля за достижением результата.

Вторая задача программы — создание внутри организации функций и механизмов, способных поддержать процесс преобразований в рамках программы ТОП, превратить его в постоянный, эффективно работающий механизм, призванный обеспечить долговременное преимущество компании по затратам.

Мировой опыт проведения программ ТОП во всем мире доказал, что улучшений можно достичь одновременно по нескольким параметрам (рис. 2). Примерно 70% целей по сокращению затрат достигается в первые 18 месяцев с начала реализации проекта, а срок окупаемости требуемых инвестиций не превышает одного года (рис. 3, 4).

Кроме конкретных финансовых результатов, программа ТОП имеет и другие положительные моменты. Так, в ходе реализации проекта составляется полное описание функций производственных и непроизводственных служб, что может служить основой для планирования численности персонала и разработки долговременных планов развития. В результате реализации программы менталитет сотрудников претерпевает изменения:появляется нацеленность на постоянный контроль и сокращение затрат. Как следствие, повышается качество продукции и услуг, производительность труда, уровень безопасности и экологичности производства.

Методология программы ТОП

Методология программы ТОП существенно отличается от методологий, традиционно применяемых в программах повышения эффективности:она нацелена не только на повышение эффективности производства, но и на изменение мотивации и эффективности работы самих сотрудников. Тем самым инициируется долгосрочная программа улучшений. Рассмотрим основные элементы методологии.

Комплексный подход. Цель сокращения затрат ставится в комплексе с целями увеличения производительности, улучшения качества продукции и услуг. Экономический эффект, как правило, достигается за счет «расшивки» узких мест и получения дополнительных доходов в связи с заменой менее качественной продукции на более качественную. Например, при проведении программы ТОП в упаковочном цеху одной металлургической компании предложение по замене типа используемых подъемных механизмов по перемещению рулонов стального листа позволило на 80% сократить повреждения краев рулонов и тем самым повысить качество конечной продукции. В результате, компания получила возможность привлечь новых, более требовательных к качеству клиентов, увеличить объем производства и прибыль.

Конкретные цели сокращения затрат, базирующиеся на анализе показателей лучших компаний в отрасли. В начале реализации программы ТОП всем подразделениям ставится цель снизить затраты на 40% от указанных в бюджете. Бюджет сокращаемых затрат рассчитывается для каждого подразделения исходя из специфики деятельности. Например, для производства 1 т слябов необходимо затратить минимум 1 т стали, которая считается несокращаемой;в то же время отходы, возникающие при превращении стали в слябы, считаются сокращаемыми. Если же определить долю несокращаемых затрат не представляется возможным, целевые показатели устанавливаются на уровне лучших компаний в отрасли. В среднем 40% сокращаемых затрат равнозначно 15 —20% всех затрат. Данные цели, безусловно, являются агрессивными, особенно если учесть, что они должны быть выполнены без каких-либо существенных инвестиций. Тем не менее они абсолютно реальны, и это было подтверждено практикой реализации программы ТОП во многих странах, в том числе и в России. Если подразделение решает поставленные задачи, то по своей эффективности оно выходит на уровень, опережающий наиболее успешных конкурентов.

Использование существующего ноу-хау. Руководители единиц (начальники цехов, участков) несут основную ответственность за организацию и продвижение программы ТОП. Как правило, они четко представляют, где в их подразделениях существует потенциал повышения эффективности и как его можно реализовать. Кроме того, руководителям легче мотивировать и вовлекать в процесс всех своих сотрудников. Вовлечение в процесс ТОП клиентов этих подразделений, а также смежников позволяет корректно оценить экономический эффект от реализации идей. То, что при реализации программы используются идеи, исходящие от сотрудников, рождает чувство сопричастности к изменению жизни компании. А это, в свою очередь, приводит к изменению корпоративного менталитета и способствует созданию системы постоянных, долгосрочных изменений.

Использование нетрадиционных идей. Входе реализации программы под сомнение ставится все, даже абсолютно непоколебимые истины. При этом ориентиром являются лучшие из существующих в мире технологий и практика работы лучших компаний. Так, например, в ходе реализации одного из предложений количество циклов использования емкостей для сбора шлака на металлургическом заводе было увеличено в 10 раз в сравнении с существовавшей практикой — результат, который казался вначале невероятным, стал возможным за счет применения современной методики напыления емкостей жаропрочным составом. Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных программ.

Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных программ.

Процесс программы ТОП

Процесс программы ТОП состоит из последовательно повторяющихся циклов, или «волн», каждая из которых охватывает несколько подразделений (цехов) компании. Количество «волн» определяется размером компании и объемом задействованных ресурсов. Например, в одной из крупнейших российских металлургических компаний процесс ТОП был осуществлен в 4 «волны» продолжительностью 3 месяца каждая. Эти «волны» состояли из 6 этапов: организация, установка целей, выработка предложений, оценка предложений, подготовка внедрения и внедрение (рис. 5).

ЭТАП 1. ОРГАНИЗАЦИЯ. Организация процесса ТОП является ее важнейшим этапом, в ходе которого определяются производственные единицы, назначаются их руководители и члены рабочей группы, проводится обучение всех участников процесса. Производственными единицами могут являться как отдельные небольшие цеха, так и участки более крупных цехов. Количество сотрудников в единице, как правило, не превышает 300 человек. Руководителями единиц назначаются руководители цехов и участков или их заместители. Основными критериями их отбора являются желание участвовать в программе, отношение к ним коллектива, уровень профессиональной подготовки, общий интеллектуальный уровень. Основой мотивации руководителей единиц выступает возможность реализации идей, не осуществленных до этого по разным причинам, а также проявить себя перед высшим руководством и коллективом. Руководители единиц несут основную ответственность за сокращение затрат. Они отвечают за выработку предложений, расчет экономического эффекта и представление идей на утверждение высшему руководству. Типовая организация программы ТОП представлена на рис. 6.

ЭТАП 2. УСТАНОВКА ЦЕЛЕЙ. Основной задачей этого этапа является установка конкретных и обоснованных целей сокращения затрат. Для этого сначала рассчитывается общий бюджет производственной единицы. Чтобы упростить эту задачу, при формировании единиц следует придерживаться существующего организационного разделения и структуры финансового учета. После определения бюджета единицы составляется схема основных производственных процессов, а также потоков сырья и материалов. Затраты единицы распределяются между бизнес–процессами, определяется примерная стоимость каждого процесса.

Затем затраты подразделяются на операционные и технические (сырье, энергия) и определяются несокращаемые затраты и затраты, не рассматриваемые в проекте (например, амортизация). В категорию несокращаемых, как правило, попадает часть затрат на сырье и энергию. При этом уровень несокращаемых затрат определяется путем теоретического расчета минимальной потребности (т. е. рассчитывается минимально возможный уровень потребления сырья и энергии при условии нулевых отходов, утечек и пр.). Все остальные затраты (на персонал, ремонты, накладные, административные расходы, запасные части) считаются полностью сокращаемыми. Типичный пример разбивки расходов подразделения на сокращаемые и несокращаемые представлен на рис. 7. После того как определены бюджеты подразделений и уровень несокращаемых расходов, производственным единицам ставится цель сокращения оставшейся части бюджета на 40%. Это означает, что руководитель единицы и рабочая группа должны выработать и экономически обосновать предложения, суммарный эффект от реализации которых в течение «волны» составит минимум 40% сокращаемого бюджета единицы.

ЭТАП 3. ВЫРАБОТКА ПРЕДЛОЖЕНИЙ ПО СОКРАЩЕНИЮ ЗАТРАТ. Основным механизмом выработки идей по сокращению затрат является мозговой штурм. Он организуется и проводится руководителем единицы при поддержке членов рабочей группы. Участниками являются сотрудники производственной единицы, а также представители смежников и заказчиков. В ходе мозгового штурма вырабатывается максимальное количество идей, направленных на сокращение затрат, повышение производительности и улучшение качества продукции. При этом идеи не обсуждаются и не отбрасываются — фиксируются даже самые «сумасшедшие» идеи. Главной целью мозгового штурма является количество идей, а не их качество. Выработанные предложения оформляются в стандартном формате и заносятся в базу данных. После проведения мозгового штурма идеи проходят предварительную оценку и сортируются по размеру финансового эффекта, риску внедрения, сроку окупаемости и простоте внедрения. Если количество и качество идей, выработанных в ходе мозгового штурма, недостаточно для сокращения затрат на 40%, необходимо провести дополнительный опрос в цехах, привлечь экспертов и использовать опыт лучших компаний отрасли.

ЭТАП 4. ОЦЕНКА ПРЕДЛОЖЕНИЙ. На этом этапе оценивается сложность внедрения предложений, уточняется объем инвестиций и экономический эффект, определяются конкретные поставщики оборудования и услуг, предложения согласовываются со смежниками и другими участниками. Входе анализа некоторые предложения отбрасываются и заменяются новыми. Таким образом, происходит постоянная итерация третьего и четвертого этапов. Результатом четвертого этапа является список реализуемых предложений, имеющих реальный экономический эффект, со сроком окупаемости инвестиций, не превышающим двух лет. В конце четвертого этапа эти предложения выносятся на утверждение высшего руководства компании (Управляющего комитета).

ЭТАП 5. ПЛАНИРОВАНИЕ ВНЕДРЕНИЯ. Этап планирования начинается с утверждения идей на заседании Управляющего комитета. Руководитель единицы представляет идею членам комитета и объясняет, каким образом она может быть внедрена и как будет получен экономический эффект. Презентация включает расчет финансового результата, требуемых инвестиций, сроков внедрения, определение ответственных, внешних поставщиков и партнеров. После утверждения предложения лидер единицы составляет подробный план внедрения, согласовывает его с участвующими подразделениями и вносит соответствующие изменения в бюджет своей единицы.

ЭТАП 6. ВНЕДРЕНИЕ. Основной задачей этапа внедрения является контроль за достижением результатов, заявленных в утвержденных предложениях, осуществляемый специально созданной группой контроллинга. Она отслеживает фактическое расходование средств в соответствии с утвержденными бюджетами, а также осуществляет непосредственный контроль над выполнением плана внедрения (своевременной установкой оборудования, проведением ремонтов и пр.). Группа контроллинга регулярно докладывает о ходе внедрения Управляющему комитету.

Структура программы ТОП

Роли и задачи участников программы ТОП расписываются на каждом уровне организации. Высшее руководство компании, руководители и сотрудники производственных единиц несут основную ответственность за реализацию программы;специалисты оказывают методологическую поддержку и обеспечивают организацию процесса.

Управляющий комитет руководит проектом, отвечает за внедрение программы, осуществляет контроль за результатами. Управляющий комитет проводит регулярные совещания для оценки, утверждения, а также контроля реализации предложений. В функции Управляющего комитета также входит проверка предложений на соответствие общей стратегии развития компании.

Основная рабочая группа по выполнению программы ТОП состоит из специалистов (специально отобранных сотрудников предприятия, в основном из финансово–экономических и технологических служб, департамента бизнес–планирования). Она создается для поддержания руководителей единиц в выработке и оценке предложений. Также ее задачей будет помощь в организации встреч и мозговых штурмов, структурирование анализа, сбор данных о показателях конкурентов, лучшем опыте в отрасли, доступных технологиях и др.

Руководители единиц совместно со своими сотрудниками отвечают за выработку и внедрение предложений по оптимизации производства. Руководители несут основную ответственность за достижение 40%–ного сокращения затрат.

«Железные правила» программы ТОП

Успех реализации программы зависит от строгого выполнения ряда основополагающих правил. Прежде всего, проект должен иметь безусловный приоритет в компании. Сроки, запланированные в программе, должны неукоснительно соблюдаться, совещания, в том числе с участием высшего руководства, проводиться в назначенное время. Все подразделения должны быть поставлены в равные условия — цель сокращения затрат (на 40%) для всех одна и не меняется от специфики производственной единицы. Усилия всех участников процесса должны быть направлены на достижение этой цели, руководители несут полную ответственность, исключающую оправдание за невыполнение поставленных задач.

Необходимо объявить «амнистию» за все прошлые ошибки, недоработки, упущенные возможности. Не прибавит стимула к плодотворной работе высказывания высших руководителей компании: «Ну что же вы раньше этого не сделали? Почему нужно было ждать, когда придут консультанты?». Цель проекта — не разбираться с прошлыми ошибками и искать виновных, а направить внимание всех участников на будущее и открывающиеся возможности.

Не должно быть «священных коров» — все статьи затрат должны рассматриваться и ставиться под сомнение. Участники процесса должны быть мотивированы на то, чтобы идти на риск, предлагать неожиданные решения. Все возникающие вопросы по возможности должны решаться на уровне руководителей единиц — передача ответственности «наверх» неприемлема.

Михаил Шамолин — консультант McKinsey, Москва

Page not found | NTT DATA Business Solutions Россия

Снижение затрат на дистрибуциюSAP Analytics Cloud — это аналитическое решение нового поколения, которое предоставляет все возможности аналитики для всех пользователей в одном решении.

Улучшите процесс принятия решений с помощью SAP Business Planning and ConsolidationNTT DATA Business Solutions поддерживает ваш бизнес с помощью лучших решений бизнес-планирования и консолидации для оптимизации финансовой отчетности и принятия решений.

Управление клиентским опытом с SAP C/4HANAПозвольте нам помочь преобразовать ваш бизнес с помощью полной линейки цифровых решений на базе решений SAP Customer Experience для продаж, маркетинга, обслуживания клиентов и выставления счетов.

Добейтесь успеха с помощью SAP Solution ManagerВозьмите под свой контроль процессы управления тестированием с помощью экспертного руководства по SAP Solution Manager и увеличьте ценность своего бизнеса.

Управление нормативно-справочной информацией с помощью решения it.mdsУзнайте о том, как компания NTT DATA Business Solutions поможет вам оптимизировать управление основными данными и контролировать их достоверность и целостность при помощи решения it.mds

Быстро и безопасно: электронный обмен данными с помощью решения it.EDIconnectОптимизируйте процессы электронного обмена данными. Поддерживайте и отслеживайте все входящие и исходящие процессы с помощью нашего решения it.EDIconnect

Управляйте процессами планирования цепочки поставок в реальном времени с SAP IBPSAP IBP планирует управление цепочками поставок в реальном времени и позволяет анализировать данные и создавать отчеты в информационной панели и других приложениях SAP Fiori.

Детальное производственное планирование и графикование SAP PP/DSSAP SuccessFactors: комплексное управление опытом и повышение вовлеченности персонала для устойчивого роста бизнесаУлучшите управление талантами с помощью облачного управления человеческим опытом от NTT DATA Business Solutions. Мы поможем вам найти правильное решение HXM, такое как SAP SuccessFactors.

WFM (Workforce Management) – планирование рабочего времениИнновационная HR-tech платформа, помогающая руководителям быстро и эффективно планировать графики смен массового персонала, обеспечивая рост ключевых показателей.

Маркировка и отслеживание продукцииОбеспечьте соответствие международным требованиям маркировки с SAP ATTP.

SAP S/4HANA — цифровое ядро вашего бизнесаЧто такое SAP S/4HANA? Как и зачем переходить на новую интеллектуальную ERP-систему? Станьте гибкими и устойчивым, внедрив цифровое ядро в свой бизнес.

SAP S/4HANA Cloud: раскройте потенциал облачной ERP-системыВнедрите SAP S/4HANA Cloud и перейдите в эру ERP нового поколения, поддерживаемую облачными сервисами от NTT DATA Business Solutions.

Откройте для себя преимущества SAP S/4HANAОткройте для себя преимущества SAP S/4HANA в отношении гибкости, эффективности и экономии расходов. Узнайте, какие выгоды SAP S/4HANA принесет вашим направлениям бизнеса.

Переходите на SAP S/4HANA с помощью подхода GreenfieldНовое внедрение или Greenfield подход — это один из вариантов перехода на SAP S/4HANA. Узнайте, как начать работу с SAP S/4HANA с нуля.

Конверсия на SAP S/4HANA с помощью подхода BrownfieldПеренесите существующую систему SAP ERP на SAP S/4HANA с преобразованием системы. Сохраните свою структуру и процессы и перейдите на SAP S/4HANA за 22+ недели.

Move with the Hybrid Approach to SAP S/4HANAUnite several ERP systems into one central SAP S/4HANA with this hybrid approach between a New Implementation (Greenfield) and a System Conversion (Brownfield).

Легко и быстро преобразовывайте бумажную счет-фактуру в электроннуюСовершенствуйте обработку документов, оптимизируйте рабочие процедуры и наращивайте прибыль с помощью нашего решения для автоматического ввода документов it.capture.

Автоматизируйте процесс сброса пароля и разблокировки учетных записей пользователей в приложениях SAPМенеджер паролей сотрудников, it.password manager, позволяет пользователям запрашивать сброс пароля SAP локально, удаленно или с помощью любого мобильного устройства.

Снижение затрат на дистрибуциюSAP Analytics Cloud — это аналитическое решение нового поколения, которое предоставляет все возможности аналитики для всех пользователей в одном решении.

Маркировка и отслеживание продукцииОбеспечьте соответствие международным требованиям маркировки с SAP ATTP.

Улучшите процесс принятия решений с помощью SAP Business Planning and ConsolidationNTT DATA Business Solutions поддерживает ваш бизнес с помощью лучших решений бизнес-планирования и консолидации для оптимизации финансовой отчетности и принятия решений.

Управление клиентским опытом с SAP C/4HANAПозвольте нам помочь преобразовать ваш бизнес с помощью полной линейки цифровых решений на базе решений SAP Customer Experience для продаж, маркетинга, обслуживания клиентов и выставления счетов.

Детальное производственное планирование и графикование SAP PP/DSSAP S/4HANA — цифровое ядро вашего бизнесаЧто такое SAP S/4HANA? Как и зачем переходить на новую интеллектуальную ERP-систему? Станьте гибкими и устойчивым, внедрив цифровое ядро в свой бизнес.

SAP S/4HANA Cloud: раскройте потенциал облачной ERP-системыВнедрите SAP S/4HANA Cloud и перейдите в эру ERP нового поколения, поддерживаемую облачными сервисами от NTT DATA Business Solutions.

Move with the Hybrid Approach to SAP S/4HANAUnite several ERP systems into one central SAP S/4HANA with this hybrid approach between a New Implementation (Greenfield) and a System Conversion (Brownfield).

Переходите на SAP S/4HANA с помощью подхода GreenfieldНовое внедрение или Greenfield подход — это один из вариантов перехода на SAP S/4HANA. Узнайте, как начать работу с SAP S/4HANA с нуля.

Конверсия на SAP S/4HANA с помощью подхода BrownfieldПеренесите существующую систему SAP ERP на SAP S/4HANA с преобразованием системы. Сохраните свою структуру и процессы и перейдите на SAP S/4HANA за 22+ недели.

Откройте для себя преимущества SAP S/4HANAОткройте для себя преимущества SAP S/4HANA в отношении гибкости, эффективности и экономии расходов. Узнайте, какие выгоды SAP S/4HANA принесет вашим направлениям бизнеса.

Добейтесь успеха с помощью SAP Solution ManagerВозьмите под свой контроль процессы управления тестированием с помощью экспертного руководства по SAP Solution Manager и увеличьте ценность своего бизнеса.

SAP SuccessFactors: комплексное управление опытом и повышение вовлеченности персонала для устойчивого роста бизнесаУлучшите управление талантами с помощью облачного управления человеческим опытом от NTT DATA Business Solutions. Мы поможем вам найти правильное решение HXM, такое как SAP SuccessFactors.

Взаимодействие с банком по технологии Host-to-Host: оперативно, безопасно, удобноРешение it.host-to-host позволяет перевести взаимодействие с банком на новый уровень

Быстро и безопасно: электронный обмен данными с помощью решения it.EDIconnectОптимизируйте процессы электронного обмена данными. Поддерживайте и отслеживайте все входящие и исходящие процессы с помощью нашего решения it.EDIconnect

Автоматизируйте процесс сброса пароля и разблокировки учетных записей пользователей в приложениях SAPМенеджер паролей сотрудников, it.password manager, позволяет пользователям запрашивать сброс пароля SAP локально, удаленно или с помощью любого мобильного устройства.

Оборотно-сальдовая ведомость одним кликомСоздание собственных стандартных отчетов, принятых в российской бухгалтерской практике

Легко и быстро преобразовывайте бумажную счет-фактуру в электроннуюСовершенствуйте обработку документов, оптимизируйте рабочие процедуры и наращивайте прибыль с помощью нашего решения для автоматического ввода документов it.capture.

Управление нормативно-справочной информацией с помощью решения it.mdsУзнайте о том, как компания NTT DATA Business Solutions поможет вам оптимизировать управление основными данными и контролировать их достоверность и целостность при помощи решения it.mds

Оптимизация производства | AspenTech

История отрасли сосредоточена на повышении эффективности и производительности. Любое предприятие, которое не оптимизирует свои производственные процессы на постоянной основе, рискует быть превзойденным конкурентом, который ввел новшества для достижения более высокой рентабельности. Если добавить к этому растущие затраты на энергию, необходимость получения прибыли для нефтеперерабатывающих заводов, производителей, шахт и других ресурсоемких компаний станет еще более острой. Чтобы добиться успеха на сегодняшнем рынке, компании должны активно следовать и решительно реализовывать стратегии оптимизации производства.Оптимизация производства — это практика максимального увеличения производства на данном предприятии с помощью имеющегося оборудования. Он включает в себя обновление производственных параметров завода или предприятия для увеличения прибыльности без обязательного обновления самих активов.

Основы оптимизации

Практика, процессы и отношение компании к производству часто передаются по наследству либо через корпоративную культуру, либо через общие отраслевые практики. Даже новый процесс или инновация будут опираться на прецеденты и отраслевые стандарты.При принятии решений на основе прошлых показателей производительности и прошлых отраслевых данных не учитывается, что даже самые незначительные изменения, такие как небольшое повышение стоимости ватт энергии, могут изменить то, что определяет оптимальную конфигурацию. Неспособность адаптироваться представляет собой риск. Кроме того, то, что является оптимальным для одной компании или производственного процесса, может не быть оптимальным для другой. Вот почему компании должны рассматривать оптимизацию производства как непрерывный процесс, а не как разовую модернизацию.

Для реализации программы оптимизации производства организации необходимы высококачественные данные о том, как ее производственная деятельность обычно функционирует до оптимизации.Эта информация должна быть как можно более полной, поскольку в данных могут быть скрытые проблемы, которые проявляются только в долгосрочной перспективе. Компания, которая внедрила технологию промышленного Интернета вещей (IIoT), должна иметь значительный объем информации, поступающей от сетевых датчиков, установленных на производственной линии. Эти данные неоценимы для оптимизации производства, поскольку они обеспечивают детальное понимание всего производственного процесса.

Компании не должны упускать из виду человеческий фактор при оптимизации производства.Технология цифровизации предприятий, открывающая новые возможности для оптимизации производства, за последнее десятилетие достигла уровня надежности. Но сотрудники, которые лучше всего подходят для принятия решений, которые будут использовать эти новые инструменты, возможно, развили свои навыки до появления этих новых технологий. Эти работники должны быть готовы полностью реализовать необходимые изменения, чтобы компания могла практиковать оптимизацию производства или рисковать принятием дорогостоящих и неэффективных решений.Изобилие осторожности — отличная стратегия при управлении дорогостоящим и опасным оборудованием и процессами, но может помешать оптимизации.

Процесс эффективности

Каждый производственный процесс требует особого подхода, и на каждом предприятии могут быть разные требования. Не существует универсального решения для оптимизации производства, по крайней мере, с точки зрения реальных изменений, которые необходимо внедрить. Компании должны быть готовы к повторяющемуся процессу; изменения и настройки, внесенные на раннем этапе оптимизации производства, могут выявить дальнейшие улучшения и источники потерь.

Именно здесь программное обеспечение для моделирования процессов может стать огромным благом для оптимизации. Создав цифровую модель оптимизируемого процесса, компании могут исследовать влияние изменений в моделировании вместо того, чтобы рисковать производственными потерями, фактически внося изменения в актив. Цифровые модели могут моделировать различные сценарии; регулировка этого параметра или изменение этой схемы может иметь смысл в определенных рыночных условиях, но что произойдет, если цена продукта упадет? Операционные группы могут быстро рассмотреть множество вариантов, чтобы определить лучший путь вперед.

Моделирование также может помочь развеять любые опасения относительно принятия решений на основе данных. Живое представление предлагаемых изменений может быть более обнадеживающим, чем простое сообщение, например, о том, что компрессор должен работать на 10% больше, чем нормальное давление.

Машинное обучение и оптимизация