Управление производственным процессом и методы его оптимизации (на примере ООО «Ясения»)

Author:

Морозова, Дарья Вячеславовна

Corporate Contributor:

Хакасский технический институт — филиал СФУ

Кафедра экономики и менеджмента

Scientific Advisor:

Прокопьева, Евгения Леонидовна

Bibliographic Citation:

Морозова, Дарья Вячеславовна. Управление производственным процессом и методы его оптимизации (на примере ООО «Ясения») [Электронный ресурс] : выпускная квалификационная работа бакалавра : 38.03.01 / Д. В. Морозова. — Абакан : СФУ; ХТИ — филиал СФУ, 2017.Abstract:

ВКР выполнена на 68 страницах, с использованием 6 иллюстраций, 18 таблиц, 13 формул, 2 приложений, 32 использованных источников, 13 количество листов иллюстративного материала (слайдов).

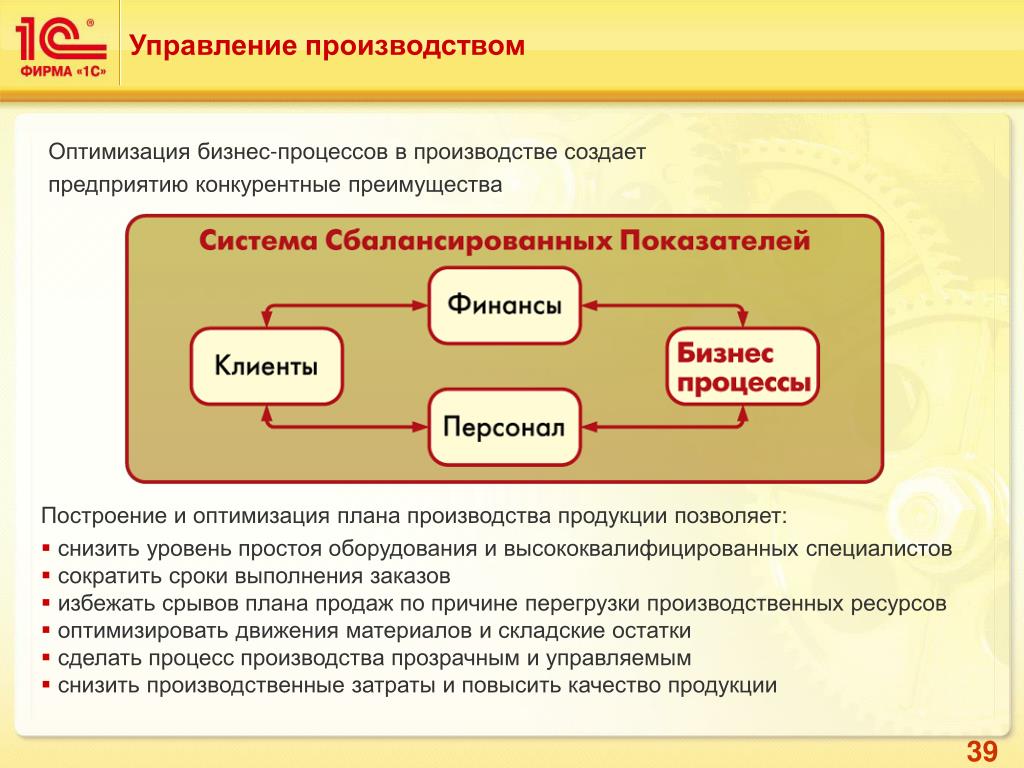

Цель — разработка рекомендаций по совершенствованию управления производственным процессом ООО «Ясения».

Задачи: выявить сущность управления и типы организации производственного процесса на предприятии; рассмотреть современные методы и технологии управления производственного процесса; провести комплексный анализ финансового состояния предприятия, выявить проблемы в деятельности предприятия; разработать мероприятия по улучшению управления производственным процессом.

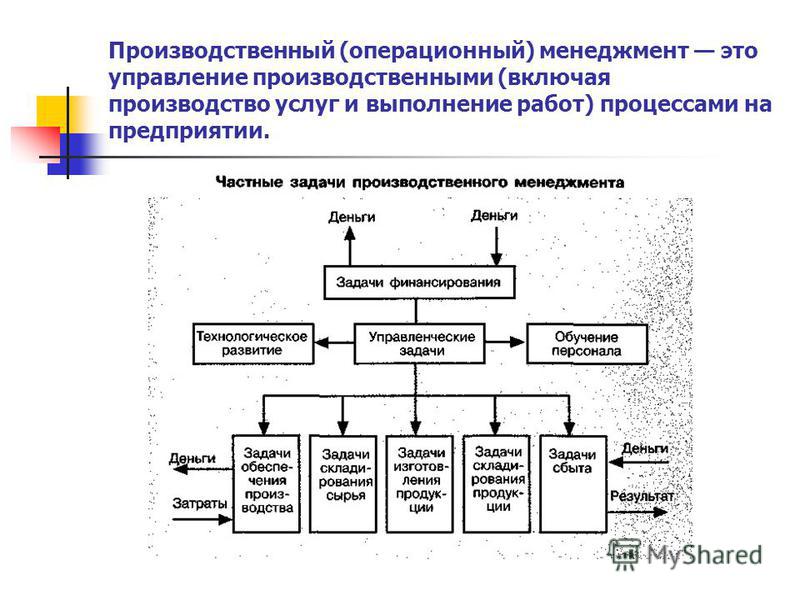

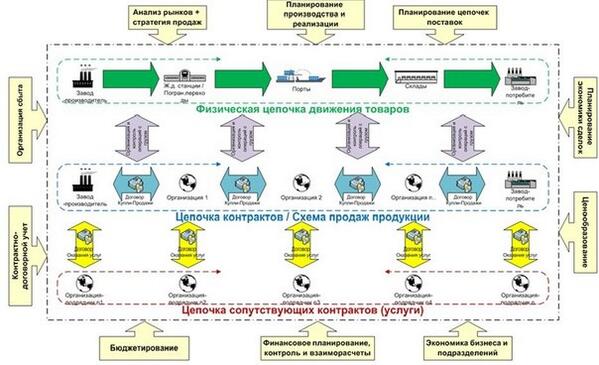

Управление производственным процессом (MOM)

Лучшие практики управления производством в одной системе — МOМ

Manufacturing operations management (MOM) – управление производственными операциями) – комплексное решение, обеспечивающее полную прозрачность производственных процессов. Система позволяет постоянно улучшать производительность операций и включает функционал по управлению производственными процессами (MES — Manufacturing execution system), оперативному планированию производства с оптимизацией (APS – Advanced planning & scheduling) и управлению качеством (QMS – Quality management system).

Система позволяет постоянно улучшать производительность операций и включает функционал по управлению производственными процессами (MES — Manufacturing execution system), оперативному планированию производства с оптимизацией (APS – Advanced planning & scheduling) и управлению качеством (QMS – Quality management system).

Архитектура MOM

MOM в ИТ-структуре предприятия

Учет хода производства с системой MES в режиме онлайн

MES-система (MES — Manufacturing execution system) обеспечивает оперативное управление производством и учет статуса операций: с момента выдачи заказа до выпуска готового изделия. Решение подразумевает двустороннее взаимодействие, например, используя точные и актуальные данные, можно регистрировать статус продвижения заготовок, деталей, сборочных единиц по технологическому маршруту и автоматически получать данные об этапе выполнения заказа.

Задачи, которые решает MES

- Диспетчеризация производственных заказов,

- Распределение и контроль статуса ресурсов,

- Управление трудовыми ресурсами и координация совместной работы,

- Координация технологических процессов,

- Контроль документов,

- Анализ производительности,

- Отслеживание готовой продукции,

- Координация внутренней логистики и складских процессов,

- Управление техническим обслуживанием.

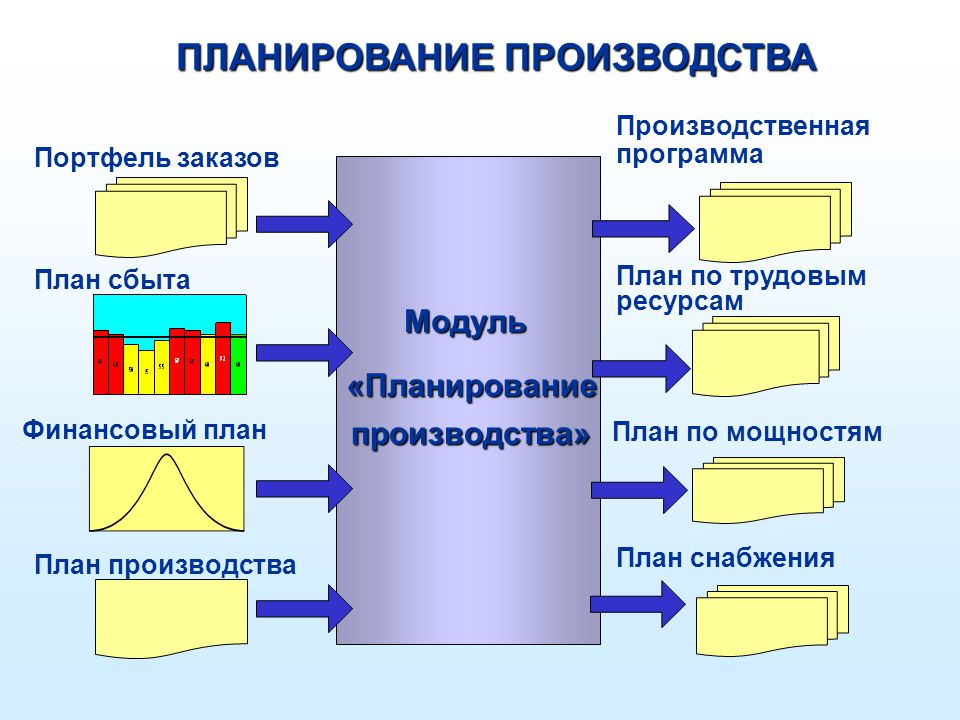

Оперативное планирование производства с APS-системой

APS (Advanced planning & scheduling) – решение для оперативного планирования производства. Система позволяет создавать производственные расписания с учетом ограничений и особенностей производства. С помощью APS-систем можно строить производственные планы на основе данных о загрузке ресурсов и имеющегося портфеля заказов, а также оптимизировать планы по различным критериям, например, срокам, приоритетам или переналадкам.

Задачи, которые решает APS

- Оптимизация планирования по срокам, приоритетам и парку оборудования,

- Быстрый перерасчет плана в случае отклонений,

- Оптимизация переналадок,

- Прогнозирование сроков выполнения заказов и отгрузки,

- Визуализация производственных потоков,

- Интерактивное изменение плана,

- Формирование сменно-суточных заданий,

- Расчет потребности материалов и комплектующих.

Узнать больше о решениях для планирования производства.

Управление качеством с помощью QMS-системы

QMS (Quality management system) – решение по управлению качеством, система поддерживает соответствие производства принятым стандартам, обеспечивая оперативный контроль и постоянное улучшение хода производства. С помощью QMS предприятия могут своевременно обнаруживать ошибки производства, минимизировать затраты на исправление дефектов и избежать дальнейшей обработки или отгрузки несоответствующей продукции.

Задачи, которые решает QMS

- Входной контроль PPAP,

- Прослеживание качества на всех этапах производства в online-режиме,

- Планирование качества продукции,

- Управление измерительными приборами,

- Предотвращение дальнейшего движения несоответствующих изделий по технологическому процессу,

- Учет несоответствий, обнаруженных на постах контроля, с привязкой к артикулам деталей,

- Управление аудитом и претензиями,

- Снижение затрат на переделку изделий и гарантийный ремонт,

- Контроль качества на выходе,

- Исключение реализации несоответствующей продукции до потребителя.

Анализ принципов и методов построения систем управления производственным процессом

1. Пигнастый О. М. О новом классе динамических моделей поточных линий производственных систем / О. М. Пигнастый // Научные ведомости БелГУ. Сер. История. Политология. Экономика. Информатика. — 2014. — № 31/1. — С. 147-157

2. Пигнастый О. М. Обзор моделей управляемых производственных процессов поточной линии производственных систем // Научные ведомости БелГУ. Сер. Экономика. Информатика. — 2015. — № 34/1. С.137-152

3. Пигнастый О. М. Статистическая теория производственных систем / О. М Пигнастый. — Харків: ХНУ, 2007. — 388 с.

4. Пигнастый О. М. Анализ моделей переходных управляемых производственных процессов / О. М. Пигнастый // Научные ведомости БелГУ. Сер. Экономика. Информатика. — 2015. — № 35/1. — С. 133-144

5. ГОСТ 3.1109.82. Термины и определения основных понятий. – М.: Госстандарт России, 2003. –15 с.

6. ГОСТ 15467.79. Управление качеством продукции. Основные понятия. Термины и определения. – М.: Госстандарт России, 2001. – 25 с.

Управление качеством продукции. Основные понятия. Термины и определения. – М.: Госстандарт России, 2001. – 25 с.

7. ГОСТ 2.101.68. Виды изделий. – М.: Госстандарт России, 1995. – 3 с.

8. Пигнастый О. М. Задача оптимального оперативного управления макропараметрами производственной системы с массовым выпуском продукции / О. М. Пигнастый // Доповіді Національної академії наук України. – Київ: Видавничий дім «Академперіодика». – 2006. – №5 – С. 79 – 85.

9. Пигнастый О. М. Статистическая модель управления технологическим процессом / О. М. Пигнастый // Системний аналіз та інформаційні технології: Тези доповiдей 14-ї Міжнародної науково-практичної конференції, (SAIT2012), (Київ, 24 квітня 2012). — Київ: НТУ «КПI». — 2012. – С. 105 – 106.

10. ГОСТ 3.1109.82. Термины и определения основных понятий. – М.: Госстандарт России, 2003. –15 с.

11. Демуцкий В. П. Стохастическое описание экономико-производственных систем с массовым выпуском продукции / В. П. Демуцкий, В. С. Пигнастая, О. М. Пигнастый // Доповіді Національної академії наук України. – Київ: Видавничий дім «Академперіодика». – 2005. – N7. – С. 66 – 71.

П. Демуцкий, В. С. Пигнастая, О. М. Пигнастый // Доповіді Національної академії наук України. – Київ: Видавничий дім «Академперіодика». – 2005. – N7. – С. 66 – 71.

12. Разумов И. М. Организация и планирование машиностроительного произ-водства / И. М. Разумов, Л. Я. Шухгалтер – М.: Машиностроение, 1974. – 592 с.

13. ГОСТ 14.004-83. Технологическая подготовка производства. Термины и определения основных понятий. – М.: Госстандарт России, 2007. – 4 с.

14. Пигнастый О. М. Расчет производственного цикла с применением статистической теории производственно-технических систем / О. М. Пигнастый, В. Д. Ходусов // Доповіді Національної академії наук України. – Киев: Видавничий дім «Академперіодика». – 2009. – №12. – С. 38 – 44.

15. ГОСТ 3.1121.84. Общие требования к комплектности и оформлению на типовые и групповые технологические процессы (операции). – М.: Госстандарт России, 2005. –48 с.

16. Летенко В. А. Организация, планирование и управление машиностроительным предприятием / В. А. Летенко, Б.Н.Родионов.– М.: Высшая школа, 1979.–Ч.2. –232 с.

А. Летенко, Б.Н.Родионов.– М.: Высшая школа, 1979.–Ч.2. –232 с.

17. Бусленко Н. П. Моделирование сложных систем / Н. П. Бусленко. – М.: Наука, 1978. – 356 с. .

18. Armbruster D. Kinetic and fluid model hierarchies for supply chains. / D. Armbruster, D. Marthaler, C. Ringhofer // SIAM Multiscale Model Simul.– 2004. – №1. – P. 43 – 61.

19. Азаренков Н. А. О законе возрастания энтропии технологического процесса. / Н. А. Азаренков, О. М. Пигнастый, В. Д. Ходусов // Доповіді Національної академії наук України. — Київ: Видавничий дім «Академперіодика». – 2012. – N5 – С. 32–37.

20. Шкурба В. В. Планирование дискретного производства в условиях АСУ / В .В. Шкурба, В .А. Болдырева, A. A. Вьюн и др. / под ред. В. М. Глушкова. – К.: Техника, 1975. – 296 с.

21. Lefeber E. Modeling, Validation and Control of Manufacturing Systems / E.Lefeber, R.A.Berg, J.E. Rooda // – Proceeding of the 2004 American Control Conference. –Massachusetts. – 2004. – P. 4583 – 4588.

– P. 4583 – 4588.

22. Пигнастый О. М. Инженерно-производственная функция предприятия с серийным или массовым выпуском продукции / О. М. Пигнастый // Вопросы проектирования и производства конструкций летательных аппаратов. – Харьков: НАКУ. – 2005. – № 42(3). – С. 111 – 117.

23. Zhang Liang. System-theoretic properties of Production Lines: A dissertation submitted the degree of Doctor of Philosophy / Zhang Liang. – Michigan, 2009. – 289 р.

24.Первозванский А. А. Математические методы в управлении производством / А. А. Первозванский. – М.: Наука, 1975. – 616 с.

25.ГОСТ 50779.10-2000(ИСО 3534.1-93). Статистические методы. Вероятность и основы статистики. Термины и определения.– М.: Госстандарт России, 2000. – 38 с.

🥇 Управление производственным процессом. Управление производственным процессом в производстве. Оперативное управление производственным процессом. Организация управления основным производственным процессом

По мнению 193 организаций рейтинг: 4. 9

9 Поддержка стран: Все

Операционная система: Windows

Семейство: Универсальная Система Учета

Назначение: Автоматизация бизнеса

Быстрый переход. Что Вы сейчас хотите сделать?

На других языках:

Основные возможности программы:

Вы можете изготавливать любую продукцию, используя при этом любые материалы или полуфабрикаты

Учет продукции

По каждой продукции можно составить калькуляцию, чтобы программа автоматически рассчитывала количество необходимого сырья

Калькуляция

Есть возможность посмотреть себестоимость каждой выпускаемой продукции

Себестоимость

Отдел снабжения может приходовать сырье, передавать в производственный отдел и списывать

Снабжение

Программа может работать с любым количеством складов и подразделений

Склады

У Вас сформируется единая база клиентов со всеми необходимыми контактными данными

База клиентов

Все заказы будут храниться в базе данных, по их количеству можно будет планировать объем производства

Заказы

Заказы можно компоновать по маршрутам следования, которые будут распечатываться водителям

Маршруты

Каждый день можно приходовать произведенную продукцию на склад готовой продукции, сравнивая планируемое потребление сырья с фактическим

Производство

- Договора, бланки, спецификации заказов и многое другое может формироваться автоматически

Заполнение бланков

К каждому заказу можно прикреплять любые файлы, например, с макетом заказа

Вложенные файлы

Каждую услугу можно разделить на определенные работы и этапы и легко их контролировать

Этапы производства

Вы сможете отслеживать исполнение работ по вашим сотрудникам и контролировать их эффективность

Контроль работ

Все отделы будут взаимодействовать между собой как единый успешный механизм

Связь отделов

Программа умеет по средним производственным показателям показывать на сколько дней беспрерывной работы хватит имеющегося на складе сырья

Прогнозирование

Вы сможете вести полноценный финансовый учет: проводить доходы, любые расходы, видеть прибыль и смотреть различные аналитические отчеты

Учет финансов

- Можно открыть на своем сайте интернет-магазин, который из программы учета будет брать товары, их изображения и остатки

- Ультра-современная функция связи с АТС позволит видеть данные звонящего, эпатировать клиента, сразу обращаясь к нему по имени, не тратить ни секунды на поиск информации

Телефония

- Нужные данные могут загружаться на ваш сайт для контроля статуса заказа, отображения стоимости продукции — возможностей множество!

Интеграция с сайтом

- Используйте телеграм-робота, чтобы ваши клиенты могли самостоятельно оставлять заявки или получать информацию по своим заказам из вашей программы

Телеграм-бот

- Вы можете заказать, чтобы на отдельном большом экране отображались сводки со всех ваших торговых точек.

Вывод

на экран - Связь с платежными терминалами, чтобы клиенты могли оплачивать свои заказы в ближайшем терминале. Такие оплаты автоматически будут отображаться в программе

Платежные

терминалы - Если у Вас заполняются договора и прочие документы, мы можем настроить их автоматическое заполнение, чтобы один ваш сотрудник с помощью программы выполнял такой же объем работы, как несколько других сотрудников вручную

Заполнение

документов - Система планирования позволяет настроить расписание резервного копирования, получения важных отчетов строго в определенное время и задать любые другие действия программы

Планировщик

- Специальная программа сохранит по расписанию копию всех ваших данных в программе без необходимости останавливать работу в системе, автоматически заархивирует и уведомит о готовности

Копирование

- Наша организация, заботясь о своих клиентах, разработала официальное приложение для мобильных, которое ускорит и упростит ведение бизнеса.

Приложение

для сотрудников - Мобильным приложением удобно пользоваться клиентам, регулярно взаимодействующим с предприятием по поводу его услуг и/или продукции, в которых клиенты постоянно заинтересованы.

Приложение

для клиентов - Библия современного руководителя — дополнение к программе для директоров, которые считают себя профи, либо хотят таковыми стать.

БСР

Вы сможете быстро внести первоначальные данные, необходимые для работы программы. Для этого используется удобный ручной ввод или импорт данных

Быстрый старт

Мы добавили множество красивейших шаблонов, чтобы работа в нашей программе приносила еще большее удовольствие

Красивый дизайн

Интерфейс программы настолько легок, что в ней может быстро разобраться даже ребенок

Легкая программа

Автоматизация бизнеса нами выполнена для множества организаций:

Язык базовой версии программы: РУССКИЙ Также Вы можете заказать международную версию программы, в которую сможете вносить информацию на ЛЮБОМ ЯЗЫКЕ мира. Даже интерфейс сможете легко перевести самостоятельно, так как все названия будут вынесены в отдельный текстовый файл.

Даже интерфейс сможете легко перевести самостоятельно, так как все названия будут вынесены в отдельный текстовый файл.При современном развитии технологий использование новейших систем автоматизации является ключевой потребностью предприятий, которые легко смогут поднять качество исходящей документации и организации в целом, обеспечить рациональное распределение ресурсов. Управление производственным процессом представляет собой комплексный проект автоматизации, разработанный специально под требования сферы производства. Программа занимается оперативным учетом, оказывает справочную поддержку, контролирует управление взаиморасчетами и материальным обеспечением.

Отраслевые проекты и IT-решения «Универсальной Системы Учета» (USU.kz) успешно используются в различных отраслях, где управление производственным процессом в производстве занимает особенное место, как по части оперативных возможностей, так и соотношения цены с качеством. При этом цифровой продукт нельзя назвать сложным. С управлением сможет справиться и начинающий пользователь, чтобы провести ряд стандартных производственных операций, высоко оценить функциональные опции и модули, а также уровень комфорта работы над документацией и отчетностью.

При этом цифровой продукт нельзя назвать сложным. С управлением сможет справиться и начинающий пользователь, чтобы провести ряд стандартных производственных операций, высоко оценить функциональные опции и модули, а также уровень комфорта работы над документацией и отчетностью.

Оперативное управление производственным процессом включает в себя определение текущих потребностей объекта производства, автоматические расчеты себестоимости выпускаемых товаров, ряд маркетинговых опций, настройку калькуляции под закупки материалов и сырья на изготовление продукции. При автоматизированном управлении становится гораздо проще контролировать позиции снабжения, когда программный интеллект предупреждает о том, что сырье и материалы заканчиваются, товары поступили на склад, планируется отгрузка и т.д. Оповещения можно настроить самостоятельно.

Организация управления основным производственным процессом подразумевает принцип работы в реальном времени, когда учетная информация обновляется динамически, а пользователю не составит сложности регулировать производство, подсчитывать сроки изготовления, планировать последующие шаги и действия. Не стоит забывать, что влияние программы должно быть оперативным. Предприятие сможет вовремя внести коррективы в план-график, оценить степень участия каждого сотрудника, провести начисление заработной платы, сформировать отчетность под определенные критерии.

Не стоит забывать, что влияние программы должно быть оперативным. Предприятие сможет вовремя внести коррективы в план-график, оценить степень участия каждого сотрудника, провести начисление заработной платы, сформировать отчетность под определенные критерии.

Организация управления производственным процессом в подразделении предполагает интеграцию информационной системы по всей сети производства, включая отделы снабжения и логистики, торговые точки и объекты. Количество копий программы может исчисляться десятками. Это не скажется на производительности, оперативных характеристиках и быстродействии системы. Она имеет многопользовательский режим и готова выступить в роли информационного центра, собирающего данные по всем подразделениям фирмы, что также упростит работу организации.

Нет причин отказываться от проектов автоматизации, потому как современные методы управления производственными процессами прекрасно себя зарекомендовали на практике. Структура получит оперативный инструмент, учитывающий особенности организации и полностью соответствующий стандартам отрасли. Не исключается вариант индивидуальной разработки проекта, когда пользователь получит более широкие опции планирования, сможет повысить характеристики безопасности данных, а также в повседневном режиме использовать различные устройства и профессиональное оборудование.

Не исключается вариант индивидуальной разработки проекта, когда пользователь получит более широкие опции планирования, сможет повысить характеристики безопасности данных, а также в повседневном режиме использовать различные устройства и профессиональное оборудование.

Программой могут пользоваться:

Производственная

компанияТоргово-промышленная

компанияПроизводственно-

промышленные

комплексыТорговая организация

Любая

промышленностьЛюбая другая

организация

Скачать программное обеспечение для учета на производстве

Ниже располагаются ссылки для загрузки. Скачать бесплатно можно презентацию программного обеспечения в формате PowerPoint и демонстрационную версию. Причем, демо-версия имеет определенные ограничения: по времени использования и функционалу.

Есть вопросы по демо-версии?Наша служба технической поддержки Вам поможет!

Напишите или позвоните нам.

Контакты здесь.

Контакты здесь.Скачать программное обеспечение для учета на производстве

Ниже располагаются ссылки для загрузки. Скачать бесплатно можно презентацию программного обеспечения в формате PowerPoint и демонстрационную версию. Причем, демо-версия имеет определенные ограничения: по времени использования и функционалу.

Есть вопросы по демо-версии?Наша служба технической поддержки Вам поможет!

Напишите или позвоните нам. Контакты здесь.

Скачать программное обеспечение для учета на производстве

Ниже располагаются ссылки для загрузки. Скачать бесплатно можно презентацию программного обеспечения в формате PowerPoint и демонстрационную версию. Причем, демо-версия имеет определенные ограничения: по времени использования и функционалу.

Есть вопросы по демо-версии?Наша служба технической поддержки Вам поможет!

Напишите или позвоните нам. Контакты здесь.

Скачать программное обеспечение для учета на производстве

Ниже располагаются ссылки для загрузки. Скачать бесплатно можно презентацию программного обеспечения в формате PowerPoint и демонстрационную версию. Причем, демо-версия имеет определенные ограничения: по времени использования и функционалу.

Скачать бесплатно можно презентацию программного обеспечения в формате PowerPoint и демонстрационную версию. Причем, демо-версия имеет определенные ограничения: по времени использования и функционалу.

Наша служба технической поддержки Вам поможет!

Напишите или позвоните нам. Контакты здесь.

Возможности контроля и управления системы управления производственным процессом

Далее представлен краткий перечень возможностей программы Универсальная Система Учета. В зависимости от конфигурации разработанного программного обеспечения список возможностей может меняться.

- Можно проводить учет в производстве с помощью программы от УСУ, что гарантирует повышение скорости работы и качество выпускаемой продукции.

- Современному бизнесу необходима промышленная автоматизация, поскольку программные комплексы позволят уменьшить расходы сырья и отслеживать качество работы всех сотрудников.

- Новейшая программа производственного контроля поможет отслеживать как качество изделий на производстве, так и проводить общие финансовые движения в бюджете фирмы.

- Сделайте учет на заводе еще проще и точнее благодаря программам от Универсальной Системы Учета.

- Производственный бухгалтерский учет сегодня требует не только оценки выработки продукции, но и общее финансовое движение в рамках всей фирмы.

- Для успешного предприятия потребуется программа для производства, которая сможет перекрыть любую потребность в отчетности.

- Промышленный учет с помощью программного обеспечения от компании УСУ позволит учитывать множество критериев как в производстве, так и в бухгалтерии предприятия.

- Проводите учет производства продукции с помощью программы УСУ, что позволит вести подробную отчетность и отслеживать качество продукции.

- Современные промышленные программы должны иметь мощный функционал и широкие возможности в отчетности по производству продукции.

- Программное обеспечение от компании УСУ позволит вести учет затрат на производство продукции с высокой эффективностью.

- Программы для промышленности будут максимально полезными в том случае, если они обеспечат полную отчетность по всем важным направлениям, а также смогут оптимизировать процессы производства.

- С помощью Универсальной Системы Учета производственное планирование станет гораздо проще и будет занимать меньше времени.

- Программа УСУ позволяет вести учет в цехах, поставляя актуальную информацию по выполнению плана.

- Воспользуйтесь программой от компании УСУ, чтобы производственный учет стал еще проще и удобнее.

- Малому бизнесу будет полезна автоматизация производства, которая заберет на себя всю отчетную рутину и позволит отслеживать работу сотрудников.

- Применяйте контроль производства с помощью современных программных решений от компании УСУ.

- Современное управление производством требует наличия специализированного программного обеспечения с широким спектром возможностей.

- С помощью программного комплекса можно вести учет производственных запасов для предприятия, что позволит отслеживать остатки сырья и выработку изделий.

- Можно проводить учет затрат на производство продукции с помощью специальной программы.

- Современный учет производства требует чтобы программное обеспечение было гибким, а также имело мощную систему отчетности.

- Для грамотного учета производственная программа должна иметь гибкий функционал и множество возможностей.

- Даже малому бизнесу потребуется автоматизация процесса производства, так как она позволяет сэкономить множество времени на отчетности и оптимизировать расход сырья.

- Автоматизация завода сейчас является необходимостью, поскольку отлаженный программный комплекс позволяет качественно контролировать выработку продукции с помощью отчетности.

- Программное решение приводит к автоматизации управление предприятием, параметры подготовки отчетности и активного мониторинга, регулирование занятости персонала и материального снабжения;

- Современные технологии управления производственными процессами включают в себя широкий спектр базовых опций, качественную нормативно-справочную поддержку;

- При желании контролировать производство можно дистанционно. Распределить права доступа поможет функция администрирования;

- Оперативные возможности продукта включают в себя автоматические расчеты себестоимости, определение текущих потребностей предприятия, оценку производительности персонала и т.

д.;

д.; - Производственный анализ выполняется автоматически, что сведет действие человеческого фактора к минимуму. В результате расчеты объективны и не содержат ошибок;

- Ключевые процессы отображаются в наглядной форме, что без проблем позволит сложить текущую картину деятельности объекта;

- Перед производством можно ставить торговые и складские задачи, а также автоматизировать решение логистических потребностей, построение маршрутов, контроль расходования ГСМ и т.д.;

- Оборот документации сделает качественный рывок в зону более простой эксплуатации, когда каждый нормативный акт или ведомость заведомо прописаны в реестре. Останется извлечь файл и заполнить;

- Интерфейс программы не содержит лишних элементов. Тему оформления можно выбрать самостоятельно;

- Параметры управления легко изменить, чтобы верно расставить акценты хозяйствования, вести наблюдение за определенным уровнем, обнаружить лишние статьи расходования;

- Отклонения от производственного графика регистрируются программным интеллектом.

При дополнительной настройке он обязательно вышлет соответствующее уведомление;

При дополнительной настройке он обязательно вышлет соответствующее уведомление; - Каждый процесс весьма информативен по части аналитики и статистики;

- Производство легко разделить на заданное количество стадий и этапов, чтобы визуально отслеживать достижение плановых значений и иметь возможность внести коррективы;

- Дополнительное оснащение продукта предполагает более широкий объем операций планирования, а также повышение уровня хранения электронной информации;

- Рекомендуем провести тестовое испытание. Демонстрационный вариант не оплачивается.

Презентация программы управления производственным процессом

Заказать автоматизацию управления производственным процессом

Чтобы приобрести данную программу, достаточно позвонить нам по указанным в контактных данных телефонам или скайпу, либо просто написать письмо. Наши специалисты согласуют с Вами подходящую конфигурацию, подготовят договор и счет на оплату.

Как купить программу УСУ?

Высылаете реквизиты для договора Вносите предоплату Вам устанавливают программу Наслаждаетесь результатомСмотрите также:

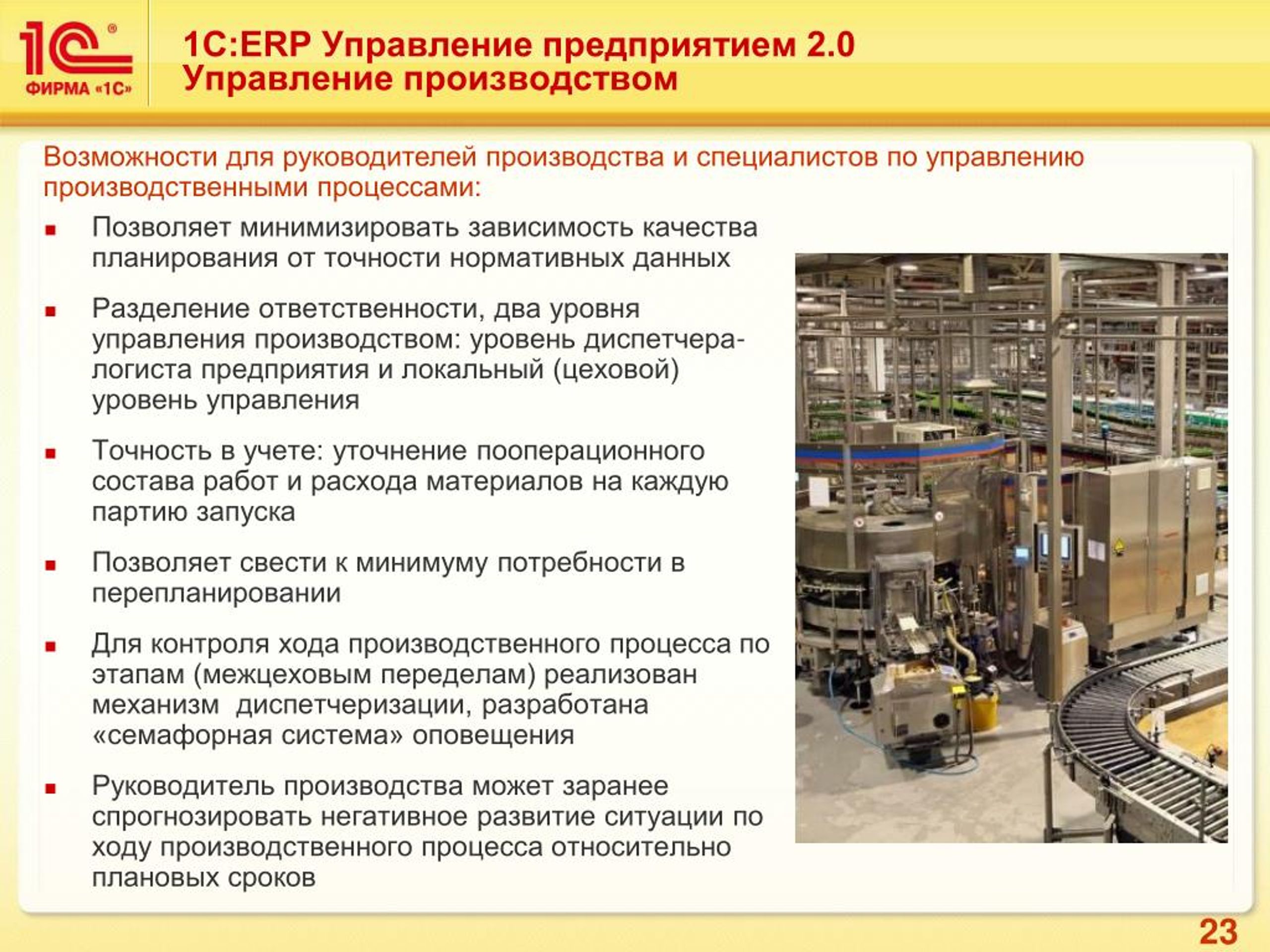

Оперативное управление производственным процессом в ООО «Управляющая компания «Бамстроймеханизация»

Внедрение системы учета на базе «1C:ERP Управление строительной организацией 2» помогло АО «Бамстроймеханизация» организовать загрузку смет, осуществить планирование и учет строительного производства.ООО «Управляющая компания «Бамстроймеханизация» — производственно-инжиниринговое предприятие в сфере транспортного строительства, входящая в один из крупнейших российских производственно-строительных холдингов.

АО «Бамстроймеханизация», которое входит в Группу компаний холдинга , за 40 лет работы построило и ввело в эксплуатацию объекты в Амурской, Камчатской, Сахалинской области, в Приморском, Пермском, Краснодарском и Хабаровском краях, Республике Саха (Якутия), Тюменской области (ЯНАО) и Забайкальском крае. География производства работ масштабна.

География производства работ масштабна.

В целях обеспечения оперативного управления производственного процесса в 2020 году на предприятии стала задача комплексной автоматизации, в т.ч. календарное планирование, учет и контроль выполнения строительных работ, планирование и учет затрат парка автотранспортных средств.

Для реализации этих целей был выбран программный продукт «1С:Предприятие 8.ERP Управление строительной организацией 2».

В качестве партнера по адаптации программы приглашена компания «1C-Papyc», которая является разработчиком «1C:ERP Управление строительной организацией 2».

В ходе проекта менеджеры «1C-Papyc» продемонстрировали возможности программного продукта, провели обучение персонала работе в системе учета, выполнили настройку типовой конфигурации согласно требований Заказчика, произведена настройка параметров учета.

На предприятии запланировано поэтапное внедрение системы.

Первоначальным этапом внедрения автоматизированы процессы: загрузка смет, планирование и учет строительного производства.

По итогам доработки программного продукта на предприятии проведена опытная эксплуатация.

Программа введена в промышленную эксплуатацию 01.06.2021. Автоматизировано 7 рабочих мест.

В работе производственные блоки:

-

Загрузка смет;

-

Календарное планирование;

-

Блок по управлению договорами;

-

Учет фактически выполненных работ.

В работе находится блок отчетов для менеджмента предприятия, который позволяет получать оперативную информацию по всем объектам стройки. Внедрение этого блока реализует эффективное управление строительным производством.

Оптимизация функции контроллинга в системе управления производственным процессом деревообрабатывающего предприятия

Лютова И. И. and

Ефимов Е. М.

И. and

Ефимов Е. М.

Additional contact information

Лютова И. И.: Национальный институт бизнеса

Бизнес в законе. Экономико-юридический журнал, 2012, issue 5, 106-110

Abstract: в статье автором рассмотрен механизм формирования системы контроллинга, определены основные функции контроллинга в системе управления производством. В качестве инструмента управления деревообрабатывающим предприятием автор рассматривает контроллинг не только как функцию управления, но и как поддержку управления на оперативном уровне, с помощью которой менеджмент предприятия обеспечивается всей необходимой информацией для принятия управленческих решений. Поэтому автор считает наиболее целесообразным разрабатывать и оптимизировать функции контроллинга в системе управления и организации производства деревообрабатывающего предприятия, как основы функционирования всей финансово хозяйственной деятельности. Целевая задача функции контроллинга разработка эффективной системы планирования, ее реализации, контроля, анализа и мониторинга производственной программы предприятия

Keywords: СИСТЕМА КОНТРОЛЛИНГА; УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ; ФУНКЦИИ КОНТРОЛЛИНГА; ЭТАПЫ МОНИТОРИНГА; ЭФФЕКТИВНОСТЬ ЛЕСОПИЛЬНОГО ПРОИЗВОДСТВА; ПРОИЗВОДСТВЕННАЯ ДЕЯТЕЛЬНОСТЬ; ОПТИМИЗАЦИЯ ФУНКЦИЙ КОНТРОЛЛИНГА; ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКИЙ МЕХАНИЗМ (search for similar items in EconPapers)

Date: 2012

References: Add references at CitEc

Citations: Track citations by RSS feed

Downloads: (external link)

http://cyberleninka. ru/article/n/optimizatsiya-fun … schego-predpriyatiya

ru/article/n/optimizatsiya-fun … schego-predpriyatiya

Related works:

This item may be available elsewhere in EconPapers: Search for items with the same title.

Export reference: BibTeX RIS (EndNote, ProCite, RefMan) HTML/Text

Persistent link: https://EconPapers.repec.org/RePEc:scn:027818:14516051

Access Statistics for this article

More articles in Бизнес в законе. Экономико-юридический журнал from CyberLeninka, Издательский дом Юр-ВАК

Bibliographic data for series maintained by CyberLeninka ().

Управление производственными процессами — Энциклопедия по машиностроению XXL

Автоматизация проектирования и технология управления производственными процессами — один из основных путей интенсификации производства, повышения его эффективности и качества продукции. [c.143]Оптико-механические измерительные приборы. Эти приборы находят широкое применение в промышленности, поскольку позволяют выполнять измерения различных изделий с высокой точностью. По сравнению с механическими головками они имеют значительно большие пределы измерений, могут иметь табло с цифровым отсчетом. При необходимости их можно использовать для автоматического управления производственными процессами. Оптико-механические приборы бывают контактные (оптиметры, длиномеры, измерительные машины) и бесконтактные (микроскопы и проекторы).

[c.120]

По сравнению с механическими головками они имеют значительно большие пределы измерений, могут иметь табло с цифровым отсчетом. При необходимости их можно использовать для автоматического управления производственными процессами. Оптико-механические приборы бывают контактные (оптиметры, длиномеры, измерительные машины) и бесконтактные (микроскопы и проекторы).

[c.120]

Существуют различные приборы для контроля цилиндрических (с), конических (к), червячных (G) червяков (Z) и прочих (R) колес станкового (S) и накладного (М) типов, разделяемых по классам точности на три группы А, АВ и В. Интенсивно разрабатываются полуавтоматические и автоматические приборы, в том числе приборы активного контроля, использующие экранную оптику, цифровой отсчет, запись результатов измерения, машинную обработку результатов, управление производственным процессом н т. п. [c.333]

В АС управления производственными процессами, в научных лабораториях и на объектах специального назначения используют самопишущие приборы для регистрации изменяющихся во времени параметров (напряжения, силы тока, частоты, мощности, температуры, давления и др. ).

[c.426]

).

[c.426]

Производство — служит для сопровождения данных (спецификаций, технологических маршрутов) об изделиях, планирования и оперативного управления производственными процессами [c.151]

Система диспетчерского управления производственными процессами - [c.314]

Машины делят в основном на две большие группы машины-двигатели и рабочие машины. Машины- двигатели — энергетические машины, предназначенные для преобразования энергии любого вида в энергию движения исполнительных органов рабочих машин. К таким машинам относят электродвигатели, двигатели внутреннего сгорания, паровые машины и т. п. Рабочие машины предназначены для облегчения и замены физического труда человека по изменению формы, свойств, состояния, размера и положения обрабатываемых материалов, для перемещения различных грузов, а также для облегчения и замены его логической деятельности при выполнении расчетных операций и операций контроля и управления производственными процессами. К таким машинам относят всевозможные станки для обработки материалов, дорожные, сельскохозяйственные и транспортные машины, подъемные краны, транспортеры, вычислительные машины, устройства робототехники манипуляторы , автооператоры , промышленные роботы и др.

[c.6]

К таким машинам относят всевозможные станки для обработки материалов, дорожные, сельскохозяйственные и транспортные машины, подъемные краны, транспортеры, вычислительные машины, устройства робототехники манипуляторы , автооператоры , промышленные роботы и др.

[c.6]

Машинами-двигателями на )ываются машины, в которых тот или иной вид энергии (электрической, тепловой и др.) преобразуется в энергию, необходимую для приведения в движение рабочих машин. К рабочим машинам относятся машины, предназначенные для облегчения и замены физического труда человека по изменению свойств, состояния, формы, размеров и положения обрабатываемого материала и объекта, а также для облегчения и замены его логической деятельности по выполнению расчетных операций и операций контроля и управления производственными процессами. К таким машинам относятся транспортные, землеройные, прядильно-ткацкие, вычислительные и др. [c.10]

Автоматические поточные линии являются прообразом предприятий будущего.

Эти линии обеспечивают механизацию всего процесса, начиная от обработки сырых материалов до маркировки и упаковки готовых изделий или продуктов. Роль рабочего на автоматической линии заключается в наблюдении, контроле и управлении производственным процессом. Основой автоматических линий является электропривод, который обеспечивает единый темп работы входящих в линию станков, транспортировку обрабатываемых изделий и механизм автоматического управления всем процессом. В автоматических линиях действует большое число электродвигателей, связанных по схеме электрического вала.

[c.15]

Эти линии обеспечивают механизацию всего процесса, начиная от обработки сырых материалов до маркировки и упаковки готовых изделий или продуктов. Роль рабочего на автоматической линии заключается в наблюдении, контроле и управлении производственным процессом. Основой автоматических линий является электропривод, который обеспечивает единый темп работы входящих в линию станков, транспортировку обрабатываемых изделий и механизм автоматического управления всем процессом. В автоматических линиях действует большое число электродвигателей, связанных по схеме электрического вала.

[c.15]В 1935 г. в СССР была разработана и осуществлена автоматическая система управления нажимным устройством прокатного стана, обеспечивающая оптимальный по быстродействию процесс регулирования этой установки. Советский Союз был первой страной, применившей подобного рода автоматическую оптимальную систему регулирования для управления производственными процессами в металлургической промышленности. [c.241]

[c.241]

Управление качеством продукции является основным, самым крупным и трудоемким элементом управления производственным процессом в целом. За его пределами остается управление количеством продукции, которое, как известно, сводится к выполнению годовых, квартальных, месячных, декадных и других планов Оно осуществляется на основе календарного планирования, а также диспетчирования. Обеспечивая комплектный ход производства, предприятие добивается ритмичной работы по графику, предусматривающему выпуск равных или возрастающих количеств продукции в одинаковые отрезки времени. [c.6]

Однако уже в настоящее время накоплен достаточный опыт в использовании метода статистических испытаний, позволяющий сделать вывод о том, что для вероятностного исследования сложнейших реальных процессов он является наиболее перспективным, ибо позволяет получать и оценивать основные параметры и структурные особенности систем управления производственными процессами, составлять таблицы стрельбы [6] и т. д., т. е. исследовать такие реальные процессы, аналитическое исследование которых либо чрезвычайно громоздко, либо вообще невозможно, а натурное воспроизведение сопряжено с большими материальными затратами или вообще практически неосуществимо.

[c.14]

д., т. е. исследовать такие реальные процессы, аналитическое исследование которых либо чрезвычайно громоздко, либо вообще невозможно, а натурное воспроизведение сопряжено с большими материальными затратами или вообще практически неосуществимо.

[c.14]

Автоматизация способов управления производственными процессами предполагает создание управляющих агрегатов, которые могли бы выполнять функции человека в управлении этими процессами. [c.257]

Трубопроводы, включая трубопроводную арматуру, соединительные и фасонные части, окрашиваются в опознавательный цвет для быстрого определения содержимого трубопроводов и облегчения управления производственными процессами. Опознавательная окраска способствует также обеспечению безопасности труда. Помимо опознавательной окраски ГОСТ 14202—69 предусматривает установку предупреждающих знаков и маркировочных щитков. На схемах аппаратов и трубопроводов, исполненных в условных цветах с указанием направления движения рабочей среды, каждому запорному устройству присваивается свой номер. Эти номера указываются в производственной инструкции по обслуживанию аппарата.

[c.262]

Эти номера указываются в производственной инструкции по обслуживанию аппарата.

[c.262]

Централизация управления производственными процессами приводит к тому, что оператор должен следить за состоянием процесса и работы технологического оборудования по показаниям контрольно-измерительных приборов, число которых часто бывает очень велико. Отсюда возникает необходимость наряду с контрольноизмерительными приборами дать новую форму представления информации — мнемоническое изображение (мнемосхему). [c.56]

Таким образом, переход предприятий сибирского машиностроения на новую систему планирования и экономического стимулирования, внедрение на них научной организации труда и управления производственными процессами способствовали не только повышению эффективности производства, но и решению таких насущных задач развития экономики, как реконструкция предприятий с целью выпуска продукции на уровне требований современного научно-технического прогресса. [c.118]

[c.118]

Остановимся на некоторых вопросах статистического управления производственными процессами, разработанных в рамках [c.22]

Другой особенностью является необходимость объединения автоматических диагностических систем с системами управления производственными процессами, адаптации, подналадки и регулировки оборудования и системами сбора статистической информации о производительности и простоях, движении заделов, количестве брака и других показателях. Поэтому, кроме косвенных показателей и основных параметров машины, используемых для выявления дефектов, в обязательном порядке измеряются и другие параметры, необходимые для управления. Естественно, что их также разумно использовать в диагностических целях. [c.35]

Типовыми технологическими операциями, выполняемыми с помощью СТЗ, являются управление одиночными предметами при транспортировке (например, на конвейере) выборка предметов, произвольно или организованно расположенных в пространстве управление производственными процессами сборки, окраски, пайки, резки и т.

д. контроль при сварке, клепке, сборке и т. п.

[c.188]

д. контроль при сварке, клепке, сборке и т. п.

[c.188]Автоматизация, в конечном счете, служит цели получения, при минимальном вмешательстве человека в управление производственным процессом, строго кондиционного продукта производства при колеблющемся в определенных границах по составу и свойствам сырье и переменных внешних условиях. [c.364]

Однако по мере роста номенклатуры и совершенствования аналитических приборов, с одной стороны, и повышения требований к продуктам производства, к их чистоте, к сужению допусков на их свойства, — с другой стороны, — значение аналитических приборов как средств автоматизации возрастает и будет в дальнейшем возрастать все больше. Понятно, что прямой показатель качества продукта — его состав и свойства — в подавляющем большинстве случаев является более предпочтительным как импульс или сигнал для автоматического управления производственным процессом, чем косвенные показатели, не однозначно определяющие качество продукта. [c.364]

[c.364]

К о л е м а е в В. А. Некоторые приложения теории случайных процессов к управлению производственными процессами. Автоматика и телемеханика, XXV, 9. [c.559]

Характерной особенностью технического прогресса является переход от разработок отдельных приборов и небольших систем к системам большого масштаба, в создании которых принимает участие большое количество специалистов и организаций. Для успешного выполнения взаимосвязанных работ необходима дисциплина исполнителей и координация деятельности различных участков. Поэтому принципиально новое значение приобретает система управления производственными процессами. Если раньше несовершенная система управления вызывала незначительные колебания в стоимости и времени проведения работ, то сейчас такая система ставит под сомнение саму возможность успешного завершения работы. Поэтому вполне закономерно возникновение и развитие науки, которая занимается вопросами планирования и управления научными работами и процессами создания новой техники. [c.139]

[c.139]

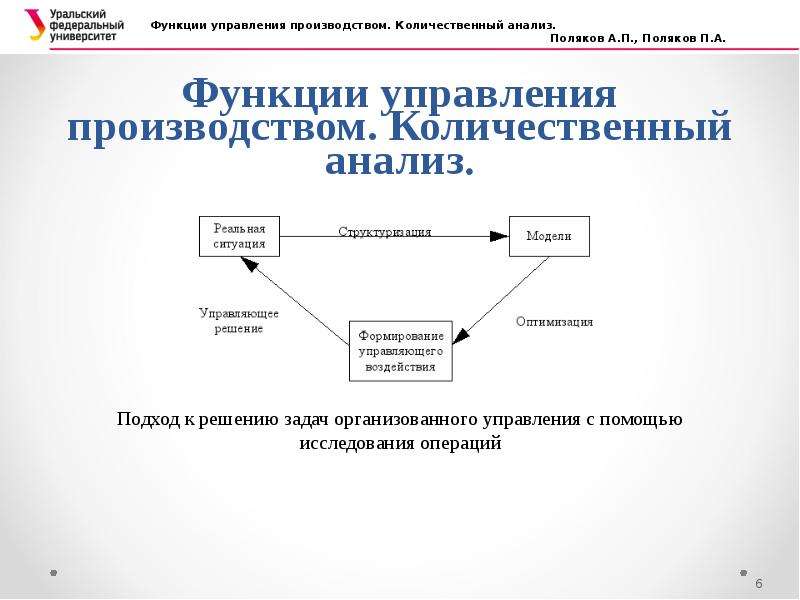

Для того чтобы понятнее были преимущества и недостатки различных систем управления производственными процессами, рассмотрим формальную схему системы управления. Такая схема показана на рис. 1. [c.140]

Применение управляющих вычислительных машин для управления производственными процессами является большим достижением современной техники. [c.195]

Обеспечивая диспетчерское управление производственными процессами ТО и ремонта на основе оперативно-производственного плана, персонал ООУ ЦУП выполняет следующие функции [c.283]

Переход подразделений предприятия на полный хозрасчет, научное управление производственными процессами, оперативный анализ расходования [)сех видов ресурсов возможен лишь при прим( нении на АТП вычислительной техники. Использование ее можно представить в двух направлениях по потребности при авали ie производственно-технической ба ы ЛТП и при повседневном ее использовании на предприятии (рис. 26.2)

[c.392]

26.2)

[c.392]

Какова роль компьютерной техники при управлении производственными процессами ТО и ремонта на АТП Сформулируйте требования к системе управления и учета без использования бумажной документации. [c.395]

Всем комплексом цехов электростанции руководит главный инженер, в ведении которого находятся также производственно-технический отдел и оперативная группа из дежурных инженеров станции. Главный инженер является первым заместителем директора электростанции. Последнему непосредственно подчинены, кроме того, отделы планово-экономический, снабжения, административно-хозяйственный и бухгалтерия. Описанная схема управления тепловой электростанции изображена на рис. 14-3. Характерной чертой управления производственным процессом на электростанции является двойное подчинение дежурного персонала. Каждый дежурный, на рабочем месте в оперативном отношении подчинен вышестоящему дежурному, в конечном счете дежурному инженеру, а в административно-техническом отношении — своему начальнику цеха. Дежурный инженер, непосредственно руководящий всем режимом электростанции и оперативными действиями персонала, в административно-техническом отношении подчинен главному инженеру электростанции. В то же время оперативно он подчинен диспетчеру энергосистемы, распоряжения которого в части режима электростанции, изменения ее нагрузки в установленных пределах и пр. он обязан выполнять, минуя главного инженера. На промышленной электростанции, изолированной от энергосистемы, роль

[c.247]

Дежурный инженер, непосредственно руководящий всем режимом электростанции и оперативными действиями персонала, в административно-техническом отношении подчинен главному инженеру электростанции. В то же время оперативно он подчинен диспетчеру энергосистемы, распоряжения которого в части режима электростанции, изменения ее нагрузки в установленных пределах и пр. он обязан выполнять, минуя главного инженера. На промышленной электростанции, изолированной от энергосистемы, роль

[c.247]

Широкое развитие ирииципа совмещения контроля и управления производственным процессом возможно на основе решения конструкторских, технологических и метрологических задач при создании нового, более соверщенного оборудования. Общую тенденцию развития машиностроения в этом плане можно проследить по такой схеме. Содержание чертежей но каналам связи будет передаваться на технологические центры, в которых методами машинного проектирования будут разработаны оптимальные (с учетом местных запасов материала, инструмента, ириспособлений и оборудования) технологические процессы. Затем будут спроектированы системы контроля и управления производственными процессами с учетом обеспечения заданного качества. Поскольку качество изделия зависит от качества выбранного материала и заготовок, параметров предварительных процессов и других факторов, контрольное оборудование должно осуществлять коррекцию и предыдущих технологических операций. Ввиду сложности этих процессов на всех этапах неизбежно широкое использование автоматической вычислительной техники, которая оперативно обрабатывает исходные данные, позволяет осуществлять машинное проектирование чертежей, технологических процессов, схем контроля и управления и т. п. Средства контроля все шире используют для управления производственным процессом с целью исключения авари11ных ситуаций, иредотвращения условий, способствующих их возникновению, с целью защиты окружающей среды и т. д.

[c.148]

Затем будут спроектированы системы контроля и управления производственными процессами с учетом обеспечения заданного качества. Поскольку качество изделия зависит от качества выбранного материала и заготовок, параметров предварительных процессов и других факторов, контрольное оборудование должно осуществлять коррекцию и предыдущих технологических операций. Ввиду сложности этих процессов на всех этапах неизбежно широкое использование автоматической вычислительной техники, которая оперативно обрабатывает исходные данные, позволяет осуществлять машинное проектирование чертежей, технологических процессов, схем контроля и управления и т. п. Средства контроля все шире используют для управления производственным процессом с целью исключения авари11ных ситуаций, иредотвращения условий, способствующих их возникновению, с целью защиты окружающей среды и т. д.

[c.148]

По степени автоматизации процессов средства контроля подразделяют на следующие 1) приспособления (механизированные с несколькими универсальными головками и автоматизированные светофорные с различными датчиками), в которых операции загрузки и съема осуществляются вручную 2) полуавтоматические системы, в которых операция загрузки осуществляется вручную, а остальные операции — автоматически 3) автоматические системы, D которых весь цикл работы автоматизирован 4) самонастраивающиеся (адаптивные) автоматические системы, в которых автоматизированы циклы работы и настройки, или системы, которые могут приспособливаться к изменяющимся условиям среды.

По воздействию па технологический процесс автоматические средства подразделяют на средства пассивного контроля (контрольные автоматы), осуще-ствляюа ие лишь рассортировку деталей на группы качества без непосредственного участия человека, и средства активного контроля, в которых результаты контроля используются для автоматического управления производственным процессом, вызывая изменение его параметров п улучшая показатели качества. Действие автоматизированных приспособлений, контрольных автоматов п средств активного контроля основано на использовании различного рода измерительных преобразователей. Измерительный первичный преобразователь (ГОСТ 16263—70) —это средство измерения или контроля, предназначенное для выработки сигнала в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения. Измерительный преобразователь как составной элемент входит в датчик, который является самостоятельным устройством и кроме преобразователя, содержит измерительный шток, рычаг с наконечником, передающий механизм, элементы настройки и др.

По воздействию па технологический процесс автоматические средства подразделяют на средства пассивного контроля (контрольные автоматы), осуще-ствляюа ие лишь рассортировку деталей на группы качества без непосредственного участия человека, и средства активного контроля, в которых результаты контроля используются для автоматического управления производственным процессом, вызывая изменение его параметров п улучшая показатели качества. Действие автоматизированных приспособлений, контрольных автоматов п средств активного контроля основано на использовании различного рода измерительных преобразователей. Измерительный первичный преобразователь (ГОСТ 16263—70) —это средство измерения или контроля, предназначенное для выработки сигнала в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения. Измерительный преобразователь как составной элемент входит в датчик, который является самостоятельным устройством и кроме преобразователя, содержит измерительный шток, рычаг с наконечником, передающий механизм, элементы настройки и др. Остальные элементы электрической цепи измерительной (контрольной) системы конструктивно оформляют в виде отдельного устройства электронного блока, или электронного реле). Наибольшее распространение получили измерительные (контрольные) средства с электроконтакт-нымн, пневмоэлектроконтактнымп, индуктивными, емкостными, фотоэлектрическими, радиоизотопными и электронными преобразователями.

[c.149]

Остальные элементы электрической цепи измерительной (контрольной) системы конструктивно оформляют в виде отдельного устройства электронного блока, или электронного реле). Наибольшее распространение получили измерительные (контрольные) средства с электроконтакт-нымн, пневмоэлектроконтактнымп, индуктивными, емкостными, фотоэлектрическими, радиоизотопными и электронными преобразователями.

[c.149]Совместное использование автоматизированных систем для комплексного решения вопросов планирования, проектирования, экспериментального исследования, организации и управления производственными процессами приводит к необходимости создания так называемых интегрированных производственных комплексов гибких производственных систем (Pn J. [c.32]

Наибольший эффект от интеграции конструкторско-технологического проектирования в САПР достигается при создании гибких производственных систем (ГПС). Необходимость выдачи проектной информации в программно-машинной форме для автоматизированного управления производственными процессами в ГПС позволяет 1) резко сократить объем как расчетной, так и конст-рукторско-технологической документации, выдаваемой в традиционной бумажной форме 2) оперативно вносить необходимые изменения на любом этапе проектирования 3) осуществлять быструю смену объектов и процессов проектирования 4) создавать компактные машинные информационные архивы для проектов и производственных процессов ЭМП 5) резко сокращать время и стоимость проектирования в целом. [c.166]

[c.166]

В настоящее время на основе внешнего и внутреннего фотоэффекта строится бесчисленное множество приемников излучения, преобразующих световой сигнал в электрический и объединенных общим названием — фотоэлементы. Они находят весьма широкое применение в технике и в научных исследованиях. Самые разные объективные оптические измерения немыслимы в наше время без применения того или иного типа фотоэлементов. Современная фотометрия, спектрометрия и спектрофотометрия в широчайшей области спектра, спектральный анализ вещества, объективное измерение весьма слабых световых потоков, наблюдаемых, например, при изучении спектров комбинационного рассеяния света, в астрофизике, биологии и т. д. трудно представить себе без применения фотоэлементов регистрация инфракрасных спектров часто осуществляется специальными фотоэлементами для длинноволновой области спектра. Необычайно широко используются фотоэлементы в технике контроль и управление производственными процессами, разнообразные системы связи от передачи изображения и телевидения до оптической связи на лазерах и космической техники представляют собой далеко не полный перечень областей применения фотоэлементов для решения разнообразнейших технических вопросов в,современной промышленности и связи. [c.649]

[c.649]

В металлургической промышленности к концу 50-х годов было автоматизировано большинство узлов и элементов в доменном и мартеновском производстве и наметился переход к комплексной автоматизации производственных процессов черной металлургии. Комплексная автоматизация предполагает внедрение сложных систем связанного регулирования, автоматически воздействующих на производственный процесс печи с целью обеспечения наивыгоднейших режимов ее работы и широкое использование управляющих вычислительных устройств в системах управления для формирова ния оптимальных алгоритмов управления производственными процессами. [c.278]

Интенсивно развиваются работы по внедрению комплексной автоматизации в нефтегазовой и нефтеперерабатывающей промышленности. Осуществлена комплексная автоматизация Московского нефтеперерабатывающего завода и других заводов. Для автоматизации процессов управления производственными процессами используются приборы агрегатной унифицированной системы, автоматические анализаторы качества нефтепродуктов в потоке, дистанционные измерители уровня, автоматические пробоотборники для резервуаров, автоматы для раздела уровня жидкости, системы телеизмерения и телеконтроля и т. д. В настоящее время постепенно начинают применяться вычислительные устройства для выработки наиболее рациональных режимов работы агрегатов и установок.

[c.280]

д. В настоящее время постепенно начинают применяться вычислительные устройства для выработки наиболее рациональных режимов работы агрегатов и установок.

[c.280]

Возможности использования атомной, а в будущем — термоядерной энергетики практически неиссякаемы. Применение радиоактивных методов контроля и управления процессами npsJi автоматизации, которая в дальнейшем станет основным средством управления производственными процессами, открывает воз- [c.3]

РаСйМатриваются методы управления точностью автоматизированных нроиз-ЕОЙств, основанные на использовании управляющих ЭВМ и включающие в себя методы статистического управления производственными процессами. Эти методы разработаны с учетом погрешностей измерений, характера автокорреляционных функций случайного процесса, образованного текущими размерами обрабатываемых изделий, и отклонений их формы. [c.171]

Кондиционность продукта производства наиболее прямо характеризуется его химическим и физическим составом, а также структурой и связанными с составом и структурой свойствами. Однако до настоящего времени в громадном большинстве случаев контроль и управление производственным процессом осуществляется по косвенным показателям, а не по составу. Такими показателями, косвенно определяющими степень вероятности получения кондиционного продукта, служат различные параметры состояния (температура, давление) материальных и энергетических потоков и их количественные показатели (уровень, расход, количество, скорость и т. п.).

[c.364]

Однако до настоящего времени в громадном большинстве случаев контроль и управление производственным процессом осуществляется по косвенным показателям, а не по составу. Такими показателями, косвенно определяющими степень вероятности получения кондиционного продукта, служат различные параметры состояния (температура, давление) материальных и энергетических потоков и их количественные показатели (уровень, расход, количество, скорость и т. п.).

[c.364]

Характериным и главным недостатком всех применявшихся до недавнего времени систем управления производственными процессами нужно считать чрезвычайно некачественные чувствительные элементы и моделирующие устройства. [c.141]

Более подробно такой метод управления производственным процессом описан в ст. Л. А. Базилевича Организация контроля и наладки технологического процесса для поддержания оптимального уровня качества продукции — В кн.

Управление качеством промышленной продукции. Л. Изд. ЛДНТП, 1971.

[c.110]

Управление качеством промышленной продукции. Л. Изд. ЛДНТП, 1971.

[c.110]Вычислительная техника для управления производственными процессами. Справочник, под ред. Ю. С. Вальденберга, М,—Л,, Энергия , 1971, [c.288]

При принятии решений по опера-тинному управлению производственными процессами технической экс плуатаиии автомобилей персоналом ИТС используется индивидуальная информация. [c.68]

Для принятия персоналом инженерно-технической службы автомобильного транспорта эффективных решений но оперативному управлению производственными процессами технической эксплуатации автомобилей возникает необходимость в использовании достоверной информации о техническом состоянии каждого отдельно взятого автомобиля. Основными источниками этой информации па автомоби.тьном транспорте являются технический контроль, включающий в себя осмотр и инструментальное диагностирование. [c.75]

Краткое содержание | Управление производственными процессами для отраслей будущего

Краткое содержание

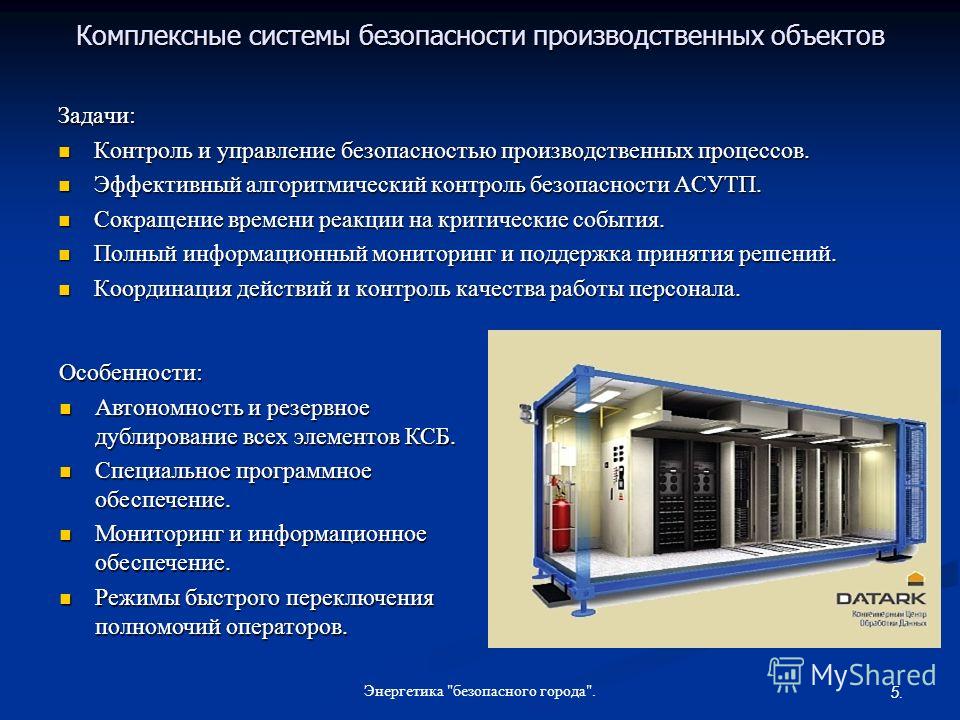

Контроль производственного процесса включает все системы и программное обеспечение, которые осуществляют контроль над производственными процессами. Системы управления включают в себя датчики процесса, оборудование для обработки данных, исполнительные механизмы, сети для подключения оборудования и алгоритмы для связи переменных процесса с атрибутами продукта.

С 1995 года компания U.Стратегия управления программой Управления промышленных технологий (OIT) Министерства энергетики США отражает его приверженность увеличению и документированию коммерческого воздействия программ OIT. Стратегия управления OIT в области исследований и разработок претерпела переход от стратегии «технологического продвижения» к стратегии «вытягивания рынка», основанной на потребностях семи энергоемких и энергоемких отраслей: сталелитейная промышленность, лесная продукция, стекло, литье металла, алюминий. , химикаты и нефтепереработка. Эти отрасли, обозначенные как «Отрасли будущего» (IOF), находятся в центре внимания программ OIT.В 1997 году к группе IOF было добавлено сельское хозяйство, в частности возобновляемые биопродукты.

Группа Национального исследовательского совета по контролю производственных процессов является частью Комитета по оценке промышленных технологий (CITA), который был создан для оценки стратегии программы OIT, предоставления рекомендаций при переходе к новой стратегии IOF и оценки результатов изменения программной стратегии по сквозным технологическим программам, то есть технологиям, применимым к нескольким отраслям IOF.Группа была создана, чтобы определить ключевые процессы и потребности в улучшенных технологиях управления производством, особенно потребности, общие для нескольких отраслей IOF; определить конкретные исследовательские возможности для решения этих общих отраслевых потребностей; предлагать критерии для определения и определения приоритетности исследований и разработок (НИОКР) для улучшения технологий контроля производства; и рекомендовать средства для внедрения достижений в технологиях управления. Ответы комиссии на эти задачи описаны ниже.

Управление производственным процессом — обзор

АНАЛИЗ ОТКАЗОВ И ПОСЛЕДСТВИЙ (FMEA)

FMEA — это очень аналитический, информативный и поддерживающий качество инструмент как для бизнеса, так и для производства. Его можно тиражировать во многих формах, чтобы удовлетворить все аспекты бизнеса, производства и обслуживания компании. Использование FMEA требуется для QS-9000 и ISO9000-2000. Многие компании не использовали FEMA в полной мере и не в полной мере для анализа проблем, которые могут возникнуть в определенных точках бизнеса и производственных операций.Он не всегда используется в полной мере знающими специалистами по качеству, когда их подталкивают к поиску решений часто возникающих проблем, связанных с процессами и продуктами.

Это единственная метрика, используемая сегодня, кроме «рыбьей кости», которая исследует процесс, когда ее применяет знающий и качественный специалист, который наметит все операции и оценит множество переменных конкретного процесса на предмет потенциальных проблем. FMEA обычно реализуется после плана управления производственным процессом и процедур, написанных для каждой производственной операции отделом технологического проектирования.Инжиниринг качества следует процедурам производственного контроля и ищет области, которые могут вызвать проблемы с продуктом или обработкой во время производства.

FMEA предоставит компании в сочетании с другими инструментами качества, такими как Ishikawa или Fishbone, диаграмму анализа или карту всех этапов и переменных в операции в последовательно упорядоченном порядке. Диаграмма «рыбья кость» при правильном использовании перечислит переменные процесса, в которых могут возникнуть потенциальные проблемы. Метод оценки «рыбья кость» помогает оценщику разбить функциональные операции, будь то бизнес или производство, для всех потенциальных источников изменчивости системы.Это показывает информацию о любой потенциальной проблемной области, которая может привести к выявлению проблемы и последующему исследованию профилактических решений еще до начала производства.

Fishbone, запущенный в любой момент процесса, может идентифицировать все переменные в процессе до этого момента и позволяет инженерам гарантировать, что они поддаются контролю и поддерживаются в управлении процессом, чтобы гарантировать, что проблема не возникнет в этом или других точках в дальнейшем. процесс.

FMEA можно использовать для отображения и анализа всех операций компании, от продаж до требований к обслуживанию.Они признаны, стали широко использоваться и требуются для сертификации QS-9000. Используется в качестве контролируемой карты всех операций компании для всех деловых и производственных операций и в любой области, где персонал может ожидать на операции, где может возникнуть потенциальная проблема, и какая переменная могла вызвать проблему. Хорошо продуманный и разработанный FMEA будет последовательно следить за всеми операциями, бизнесом, производством и обслуживанием.

Для разработки полезного FMEA требуется глубокое понимание операций, выполняемых в отделе и на каждом этапе процесса.Важно, чтобы команда использовалась для составления плана потока FMEA, чтобы гарантировать, что ни одна потенциальная операция или проблемная точка не будут упущены из виду. FMEA отображает все операции и этапы, выполняемые для одной производственной операции. FMEA — это ответвление плана управления производственным процессом или блок-схема того, какие функции и рабочие операции выполняются и какие потенциальные проблемы (отказы) могут возникнуть. Регистрируемые данные включают станцию и операции, а также возможные типы проблем, их последствия, серьезность, причину, возникновение, существующие методы управления операцией, действия, которые необходимо предпринять, когда они происходят, кто несет ответственность и результаты действий, предпринятых для устранения проблемы.Это было показано ранее на рисунке 3 для FMEA процесса.

Чтобы помочь в достижении контроля шести сигм, FMEA — это инструмент анализа, используемый для упорядоченного отображения технологического процесса операции со всеми вероятными и потенциальными проблемами, выявленными, ранжированными, и в случае возникновения проблемы, что должен делать эксплуатационный персонал если проблема возникает во время их повседневных деловых операций.

Подобно планам управления производственным процессом для отображения производственных операций, FMEA следует той же последовательности шагов для каждой операции, но в другом смысле анализа.Они разрабатываются в последовательном процессе, как процедуры и рабочие инструкции в ISO9001, они следуют заранее заданной операции внедрения, но не в таких подробностях, а касаются того, какие операции выполняются персоналом отдела на производственных этапах и рабочих инструкциях.

Основным преимуществом является то, что они выявляют потенциальные проблемные места при несоблюдении процедур и инструкций. Когда это происходит, существует вероятность того, что переменная управления процессом или рабочая операция вышли из-под контроля.Они также помогают узнать и решить, что делать в случае возникновения проблемы. Эта информация теперь может быть хорошо развита с потенциальными решениями и, что лучше всего, превентивными измерениями, чтобы этого не произошло. Но если это произойдет и решения не сработают, тогда единственное решение — закрыть процесс и обратиться за помощью.

ISO9000 предполагает, что каждый выполняет свою работу и операции правильно, и если это будет сделано, то никаких проблем по причинам персонала не возникнет. Конечно, он не учитывает параметры материала, обработки и производства, которые никогда не находятся в стабильном и постоянном состоянии.

Таким образом, в несовершенной среде возникают проблемы, связанные с множеством кадров, материалов и оборудования. Точно так же, как вести задокументированный отчет о настройках и проблемах машины, а также о том, как они были решены. Правильно составленный FMEA помогает предотвратить и решить будущие производственные проблемы.

Они должны быть написаны и задокументированы для всех существующих деловых и производственных операций. Это включает в себя как новые, так и существующие операции по обнаружению и выявлению любых проблемных областей в бизнесе или производственной деятельности.Предотвращение проблем — это то, на что следует тратить ваши деньги за качество, а не на исправление повторяющихся проблем.

FMEA фокусируется на «что, если», а затем на том, как и кто будет реагировать и какими заранее запланированными действиями. Конечно, все проблемы не совсем одинаковы, и FMEA — это только руководство или дорожная карта для операции. Анализ и ответы на вопросы по FMEA позволяют выявить, классифицировать и отреагировать на тип проблемы, который может возникнуть, и то, как с этим следует справиться, если это произойдет. Это отправная точка для предотвращения проблемы и рекомендуемый план действий и ответов на проблему.

Как заполнить план управления процессом для повышения качества продукции

Если вы управляете заводом или покупаете у него, но не знакомы с планами управления процессом, вам важно понимать их функции и способы их использования.

Они не только помогут вам оптимизировать работу вашего завода, но и дадут вам возможность повысить качество вашей продукции.

Что такое план управления процессом?

Если вы работали в автомобильной промышленности, скорее всего, вы хорошо знакомы с планом управления процессом (обычно называемым «планом управления»).Это один из «основных инструментов», упомянутых в стандарте TS 16949.

Ранее мы обсуждали, почему система хорошего качества так важна для отгрузки неизменно хорошей продукции. Что ж, план контроля — это документ, который определяет, что составляет систему качества.

План управления процессом выглядит так:

В нем перечислены все производственные процессы (если возможно, он также будет включать процессы субпоставщиков). Если вы импортер и не можете тратить много времени на работу со своими поставщиками, вам понадобится минимум плана контроля качества для определения ожиданий в отношении готовой продукции.

Почему важен план управления процессом?

Вот как план управления процессом улучшает производственные операции:

- Каждая область процесса знает, что им нужно делать с точки зрения качества, и они знают, как оценивается их работа.

- Он показывает, существует ли система качества, и дает информацию, необходимую для оценки, есть ли в этой системе пробелы.

- Менеджер по качеству может составить план улучшения процесса на основе обнаруженных им недостатков.

- Высшее руководство может составить график аудита, который удостоверяет, что план соблюдается.

- Это вселяет в клиентов уверенность в способности организации обеспечивать хорошее качество.

Как заполнить план управления процессом

Теперь, когда мы понимаем, почему план управления процессом важен для вашей производственной операции, нам нужно понять, как он работает. В коротком видео ниже я покажу вам план управления, который мы недавно разработали для электронного продукта.

Давайте рассмотрим пример этого документа более подробно. Чтобы разбить это на части, мы разделили план на две части: левую и правую. Мы рассмотрим, какие элементы покрывает каждая сторона.

Левая сторона

В столбцах слева перечислены этапы процесса или продукты (обычно закупаемые у внешних поставщиков) , подлежащие контролю :

Вот типичные буквенные обозначения специальных характеристик:

- A = Критично для качества (CTQ), необходимо предпринять очень конкретные действия

- B = Необходимо контролировать функциональные размеры и, следовательно, допуски

- C = Требуется мониторинг, но требуется меньше ресурсов

Часто задаваемые вопросы (FAQ)

Вот несколько вопросов, которые часто задают команде CMC по этому разделу:

- Зачем указывать, является ли шаг процесса CTQ?

Очевидно, что все, что есть CTQ, требует более жесткого контроля. - Как узнать, на какие проблемы следует обратить внимание?

Эта информация нужна нам при планировании контроля. Вы можете просто проследить этапы процесса и подумать, «какие элементы управления здесь необходимы?». FMEA процесса — еще один инструмент, который очень поможет, и его можно очень приветствовать перед началом работы над планом управления процессом. - Зачем также включать товары от поставщиков?

Мусор на входе, мусор на выходе. Вам абсолютно необходимо проверять качество поступающего материала в дополнение к вашим внутренним процессам. - Должны ли мы делать это для каждого производимого нами артикула?

Наверное, нет. Более разумно иметь 1 план управления для каждого семейства продуктов (при условии, что продукты в одном семействе разделяют большинство этапов процесса).

Правая сторона

Столбцы справа включают стандарт и допуск , метод контроля и отбор проб и план реакции (т.е. что делать в случае обнаружения отклонений:

Часто задаваемые вопросы (FAQ)

Опять же, несколько часто задаваемых вопросов, которые мы получаем в наших консультационных проектах:

- Разве выполнение всей этой работы по контролю качества не занимает много времени? Да, это требует времени.Но чем раньше вы обнаружите проблему, тем меньше потребуется осмотра, сортировки и доработки, а также тем меньше материала придется утилизировать.

- Так нужно ли нанимать много инспекторов? Нет! Добавьте это в распорядок работы ваших производственных операторов (например, «отмеряйте 1 штуку каждый раз, когда маленький контейнер заполняется»). И это позволит вам избавиться от большей части персонала, занятого контролем качества в конце линии.

- Есть какие-нибудь советы, чтобы не тратить на это много времени? Очевидно, что лучше всего защищать от ошибок ваши процессы таким образом, чтобы это не добавляло работы операторам.К сожалению, это не всегда возможно или реально.

На практике

Этот инструмент обычно называют «планом управления» в автомобильной промышленности. И на то есть веская причина. В нем перечислены не только элементы управления процессом, но и также элементы управления продуктом.

Например, если план включает все операции в четырех стенах одного завода, в нем следует указать, что проверяется во время входящего контроля качества (на деталях, полученных от поставщиков) и во время исходящего контроля качества (на готовой продукции, перед они отправляются покупателям).

Если завод состоит из нескольких цехов, также может иметь смысл проводить приемочные инспекции для всех партий, полученных из цехов, расположенных выше по потоку. Все это проверяется на деталях самих товаров.

Адаптация планов управления процессами для других областей производства

План контроля обычно составляется профессионалами в области качества. Также может использоваться для профилактического обслуживания производственного оборудования.

Вот пример плана профилактического обслуживания.Знакомо? Большинство столбцов могут быть одинаковыми, и их можно превратить в контрольный список для специалистов по обслуживанию.

Это не должно вызывать удивления. Убедиться, что машины, инструменты и т. Д. Находятся в хорошем состоянии и работают по назначению, является неотъемлемой частью управления технологическим процессом!

В заключение

План управления процессом — это документ, который составляет основу системы управления процессом. В Китае лишь немногие производители проделали тяжелую работу по разработке и обновлению.И они входят в 1% лучших в своих отраслях.

Что вы думаете о создании системы и плана управления технологическим процессом? Используете ли вы в настоящее время такой, как я описал выше, в ваших производственных операциях? Если да, то каковы ощутимые преимущества или недостатки, которые вы испытали?

Для тех из вас, кто работает в Китае, повезло ли вам или вашим поставщикам их реализовать?

Пожалуйста, оставьте свой комментарий ниже. Мы будем рады услышать от вас!

Для тех из вас, кто работает в Китае, может быть, вам или вашим поставщикам повезло с их реализацией?

Пожалуйста, оставьте свой комментарий ниже.Мы будем рады услышать от вас!

Статистический контроль процессов — Руководство производителя

Статистический контроль процессов — это метод контроля процессов и качества, который использует статистический подход для выявления несоответствий в производстве. Это может быть бесценным инструментом при попытке обеспечить соответствие продукции требованиям, повысить производительность и сократить количество отходов.

Вы также можете послушать эту статью:

Чтобы оставаться конкурентоспособными, производственные компании в течение многих лет обращались к системам MRP и ERP, чтобы повысить эффективность и контролировать свои процессы.Но даже с лучшей в своем классе ERP-системой производственным компаниям нужна философия и систематизированный способ измерения производства, чтобы гарантировать его качество.

Это может быть методология бережливого производства, шесть сигм или один из многих других методов, используемых для улучшения процессов. Но важно использовать систематизированную процедуру управления процессами, которая работает совместно с инструментами автоматизации.

Один метод, который успешно применялся для контроля качества Статистический контроль процессов (SPC).SPC использует статистические методы, позволяющие производителям контролировать производство и контролировать свои процессы. Это помогает уменьшить отходы и гарантирует соответствие продукции спецификациям.