Как описать бизнес-процесс силами сотрудников и развивать c помощью схемы в BPMN и регламента

Менеджмент 30510 эксперт по системному управлению«Три пути ведут к знанию: путь размышления — это путь самый благородный, путь подражания — это путь самый легкий и путь опыта — это путь самый горький»

Конфуций

кому: собственникам, топ-менеджерам, руководителям

Попытки “управлять только по регламентам” зачастую терпят неудачу, а инструкции, вместо того чтобы помогать, опутывают компанию, словно спрутОглавление статьи

Управление процессами через регламенты приводит к управлению «рукой через ногу»Я уже неоднократно рассказывал о пользе регламентов, которые решают такие важные задачи для собственников бизнеса и руководителей, как:

- минимизация ошибок со стороны сотрудников;

- стандартизация качества работы;

- ликвидация персоналозависимости;

-

возможность каждому сотруднику выполнять работу наиболее эффективным способом.

И редко встречал руководителя, который не считал бы регламенты полезными. Казалось бы, регламент это панацея от всех бед! Но… Попытки “управлять только по регламентам” зачастую терпят неудачу.

Почему? Сейчас попробую объяснить. Регламент — это описание какой-либо части рабочего процесса (последовательности действий), протекающего в компании: либо процесса целиком, либо нескольких процессов, либо части процесса.

Процесс (синоним “бизнес-процесс”) — это последовательность действий для решения какой-либо типовой задачи (нетиповые задачи относятся к проектам).

Процессами эффективно управлять напрямую, а для их формализации — чертить схемы

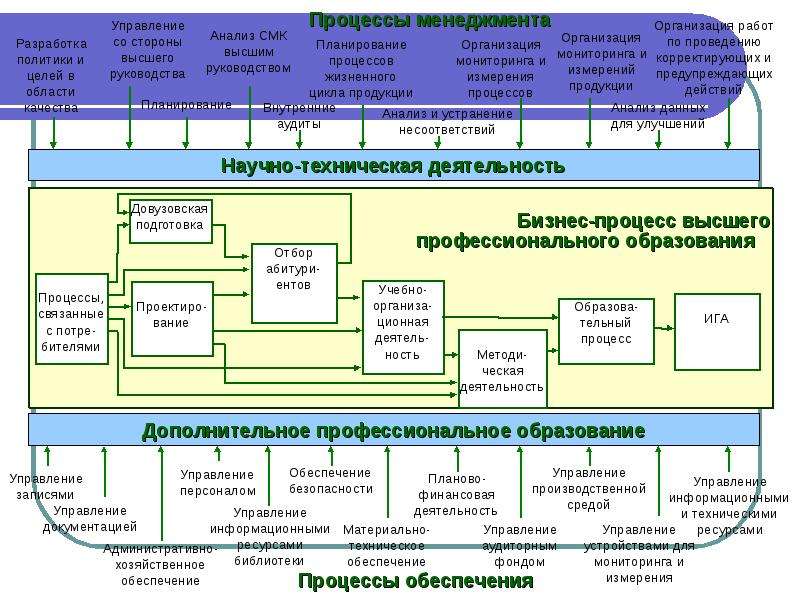

Процессы делятся на простые и составные. Составные — содержат в себе несколько простых процессов. Ещё бывают сквозные процессы. Так называют процессы, разные этапы которых проходят через несколько отделов компании. В этом обычно и заключается их сложность.

В этом обычно и заключается их сложность.

Если управлять сотрудниками в рамках регламента возможно, то управлять процессами через регламенты — всё-равно что пытаться управлять рукой через ногу. Тогда как гораздо эффективнее управлять рукой напрямую.

В управлении процессами напрямую помогает их графическое и схематичное представление (например, в нотации BPMN). Прежде чем приступить к изучению матчасти, предлагаю разобраться, почему регламентов недостаточно для управления процессами.

Почему регламентов недостаточно-

Далеко не все процессы линейные. Многие имеют множество условий “если…, то…”. Сложно быстро разобраться в “полотенце” текста регламента и понять, как этапы процесса связаны между собой. Например, регламент по подбору сотрудников изобилует подобными развилками почти на каждом этапе. В зависимости от должности соискателя собеседование может проходить удалённо или очно, с привлечением его непосредственного руководителя или без.

- Если процесс проходит через несколько звеньев, возникает проблема “кто ответственен за конечный результат”. В случае сбоев и косяков, сотрудники валят вину друг на друга и на обстоятельства, возникает круговая порука.

- Сотрудники не могут договориться между собой о том, кто выполняет какую работу.

-

Из-за низкой наглядности (всё тот же гигантский объём текста регламента) крайне непросто заниматься оптимизацией и развитием процесса

- Значительны затраты времени сотрудников на чтение, изучение, и понимание общей картины и всех взаимосвязей. Регламент редко описывает процесс целиком. Зачастую процессу, проходящему через несколько отделов, соответствуют разные регламенты.

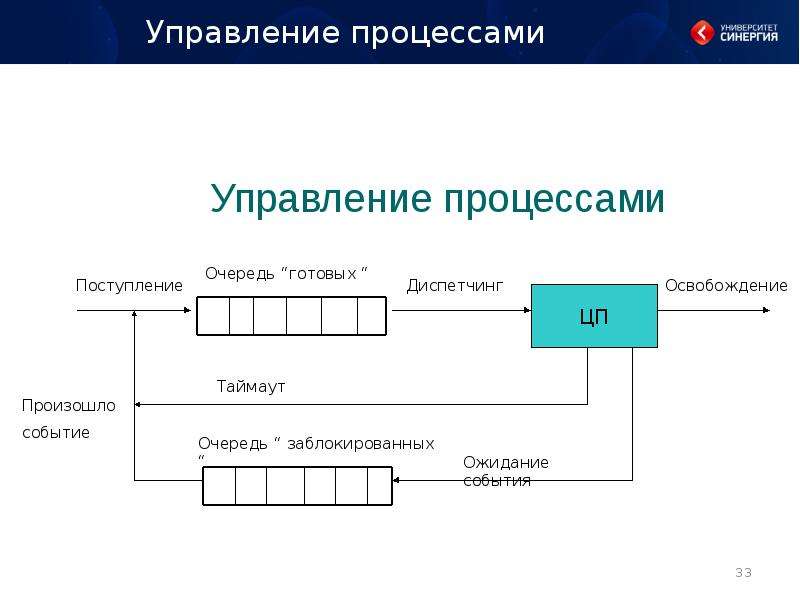

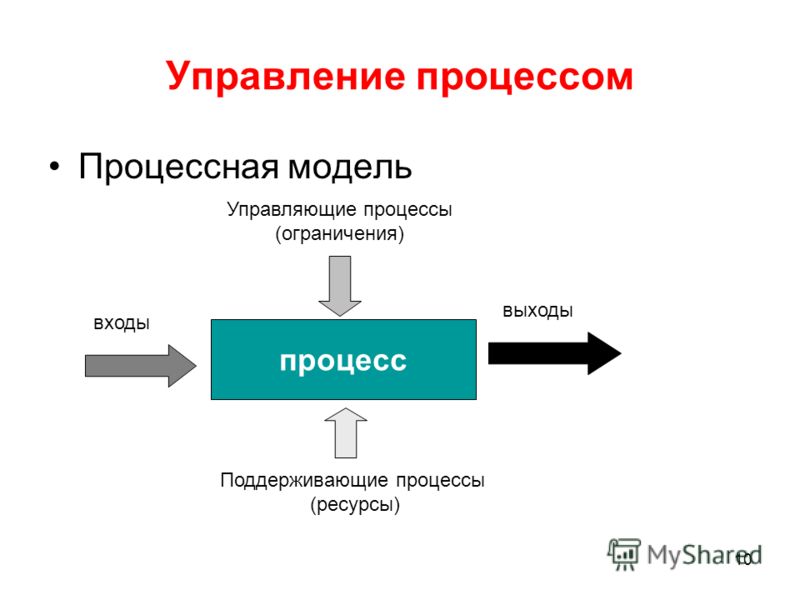

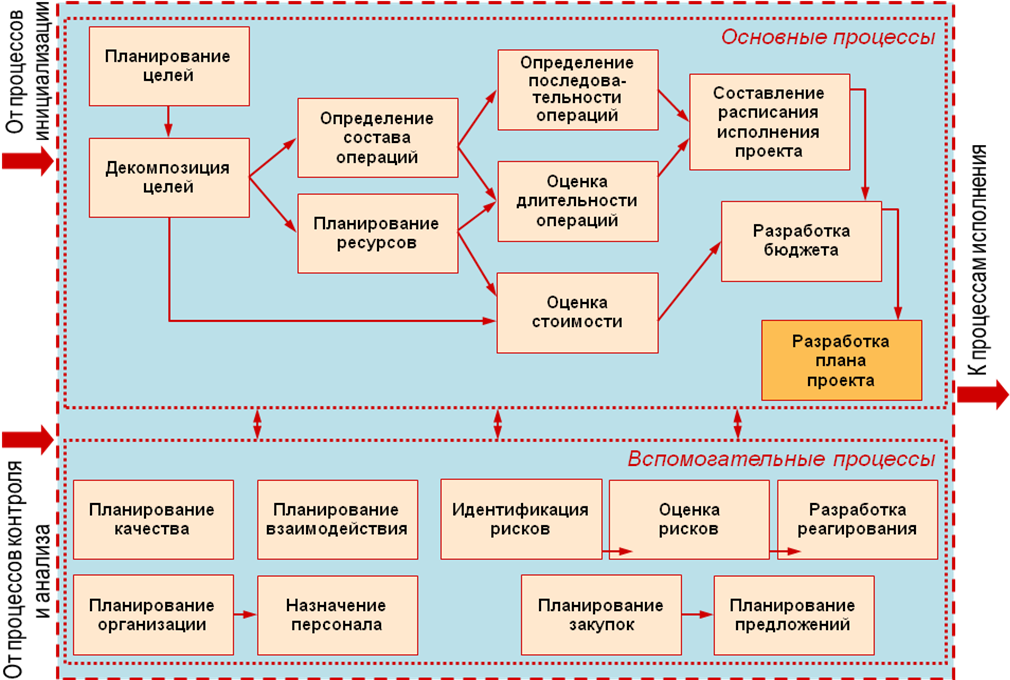

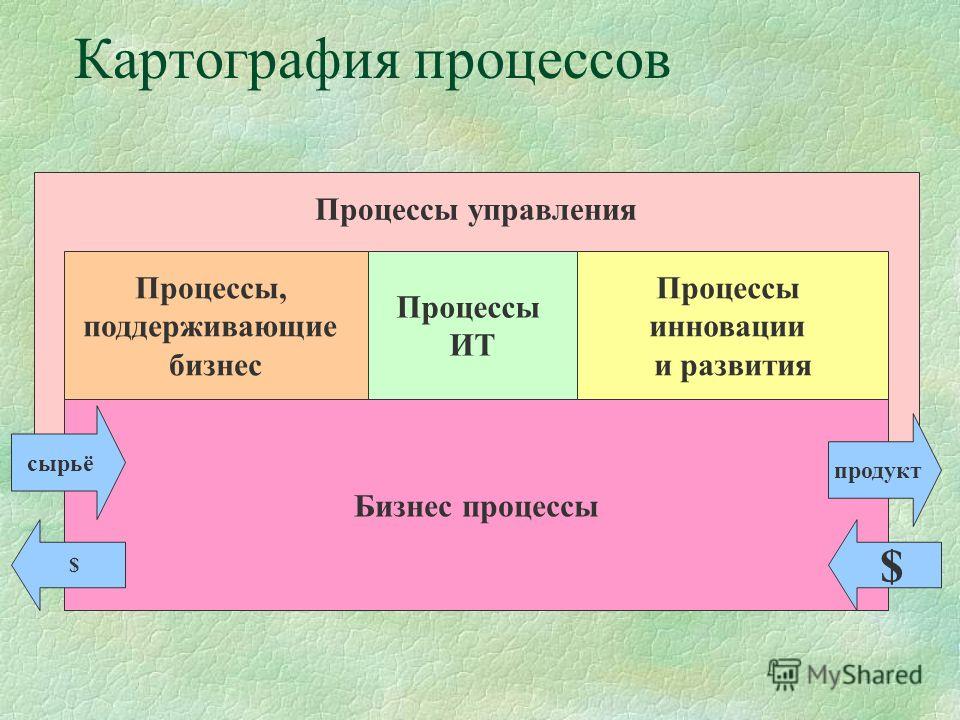

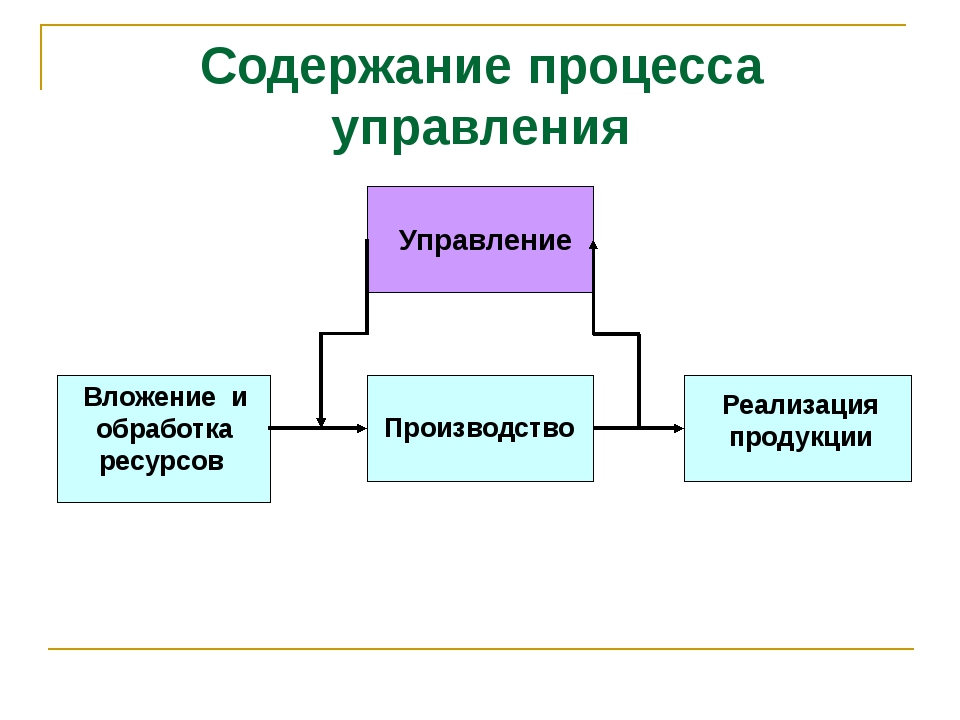

Управление процессами — целая наука. Но я буду целенаправленно упрощать многие вещи, чтобы было понятно, как это работает. Если кратко, то суть теории управления процессами в том, что вся деятельность компании может быть разбита на процессы (неожиданно, да?)

Если кратко, то суть теории управления процессами в том, что вся деятельность компании может быть разбита на процессы (неожиданно, да?)

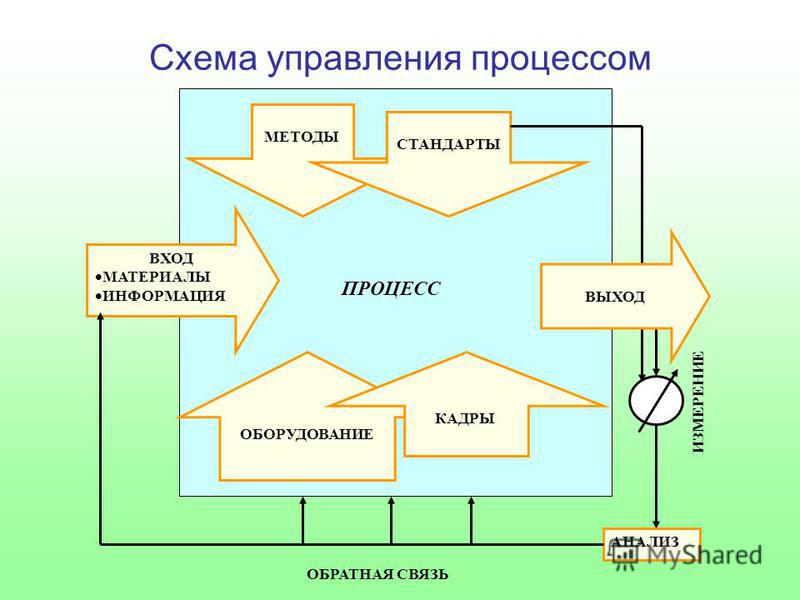

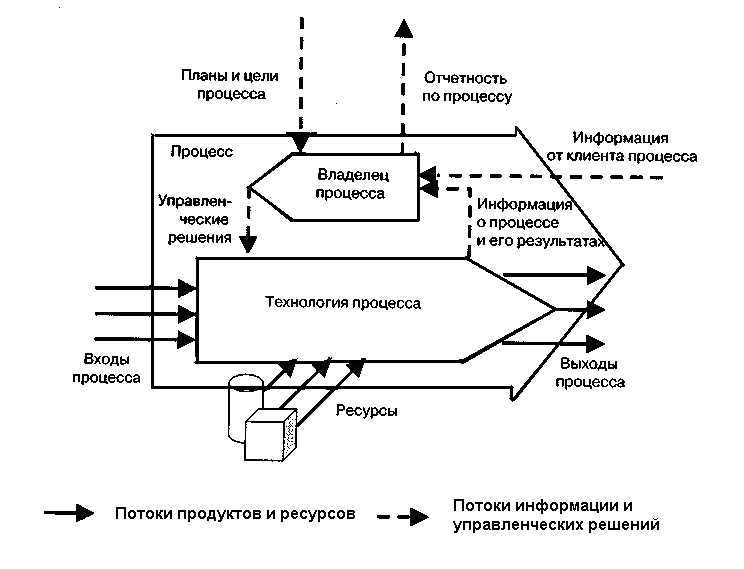

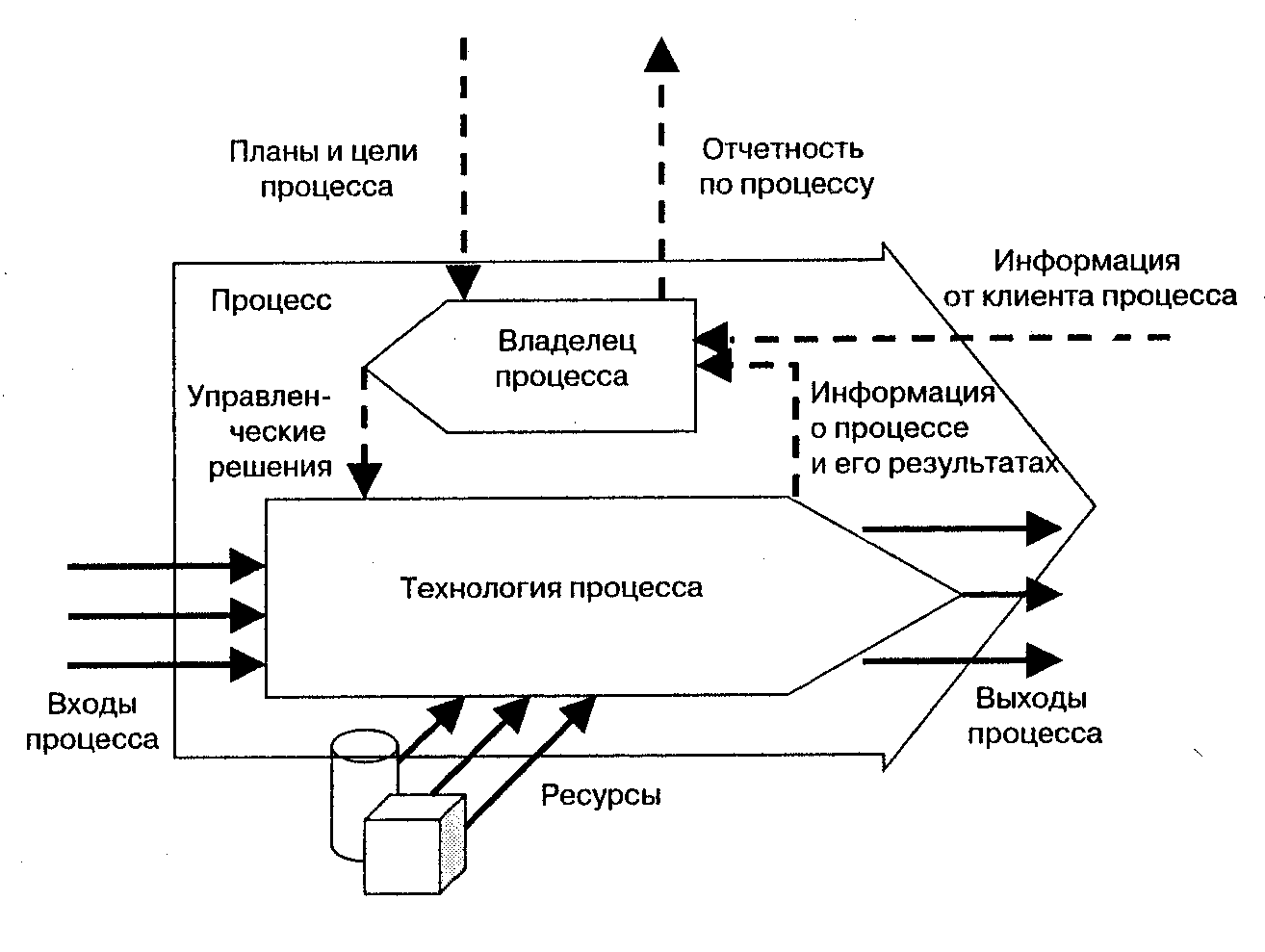

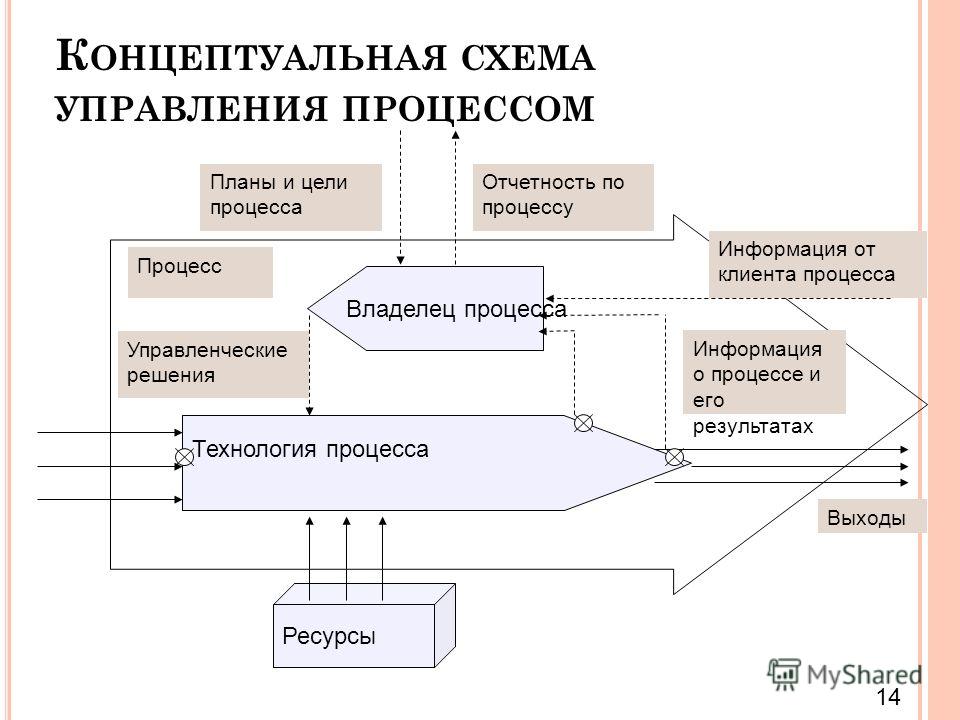

Для того чтобы понять, как устроен процесс, необходимо начертить схему, на которой будут показаны все взаимосвязи между действующими лицами (подразделениями, сотрудниками, выполняемыми ролями) и этапами процесса. Из схемы должно быть однозначно понятно, какой этап процесса каким подразделением должен выполняться, от кого должны быть получены входные данные для выполнения этапа и кому будет передан результат.

Не все схемы одинаково полезны. На мой взгляд, есть важные требования к схеме процесса (а значит, и к системе используемых обозначений, которую называют нотация):

- Однозначная трактовка схемы участниками процесса.

- Наличие достаточного количества обучающего видео-материала по данной системе обозначений (нотации).

- Перспективы нотации: быстро ли она развивается, насколько используется, будет ли использоваться в дальнейшем или уже “отмирает”

Всем этим критериям, по моему мнению, отвечает нотация BPMN (версия 2. 0). Для отрисовки схем рекомендую использовать бесплатную программу Bizagi Modeler.

0). Для отрисовки схем рекомендую использовать бесплатную программу Bizagi Modeler.

И ещё раз про упрощение. Начиная рисовать схемы, вам не обязательно соблюдать стандарт на все 100%, это только усложнит внедрение. На начальных этапах главное, чтобы схемы были понятны участникам и однозначно ими трактовались. Привести схемы в соответствие стандарту вы еще успеете.

Итого, схемы процессов решают следующие задачи:

- Прозрачность. Как исполнителям, так и руководителю понятны взаимосвязи между этапами процесса, а также в зоне ответственности какого сотрудника/подразделения находятся эти этапы.

- Возможность оптимизировать процесс за счёт обнаружения наиболее критичных и/или наименее эффективно выполняемых этапов.

Не забудьте задать цели оптимизации и подсчитать, насколько изменятся затрачиваемые ресурсы у новой версии процесса!

Ключевая фишка процессного управления — ответственный за весь процесс

Одна из самых существенных головных болей любого собственника и топ-менеджера — ситуация круговой поруки, когда никто в случившемся происшествии не виноват, а сотрудники и отделы сваливают вину друг на друга.

Выход есть. Когда вы видите, что у вас есть сквозной процесс (например, выполнение заказа клиента), подумайте: кто может быть ответственным за процесс, а кто за отдельную копию процесса.

Ответственный за весь процесс (иногда его называют “владелец процесса”) — это руководитель (или сотрудник), который отвечает за доработки и развитие бизнес-процесса; решение глобальных возникающих коллизий и анализ сбоев; помощь и обучение ответственных за копию процесса.

Копия процесса — это одна из реализаций бизнес-процесса на практике. Например, есть сквозной бизнес-процесс “изготовление кухни на заказ для клиента”. Копии процесса — это конкретные заказы. В данном случае за весь процесс может отвечать директор по розничным продажам, а за конкретную копию — менеджер салона, который курирует конкретную сделку.

Если менеджер сталкивается с проблемой своей копии процесса (заказом) и не может её решить, тогда он обращается к директору по розничным продажам.

За развитие процесса и выполнение всех его копий должен отвечать один человек

Таким образом, есть человек, который несёт ответственность за весь процесс (в том числе и за работу ответственных за копии), а есть люди, отвечающие за выполнение копий. В рамках процессного управления ответственные за копии процесса подчиняются “владельцу процесса”, а ответственным в свою очередь подчиняются участники процесса.

Чтобы “владелец процесса” и ответственные за его копии могли решать возникающие проблемы, позаботьтесь о наделении их полномочиями (например, запрашивать информацию о статусе заказа у смежных подразделений: службы доставки, сборщиков; принимать решения при возникновении проблем).

Самое время перейти к практике. Думаю, что вы уже загорелись идеей нарисовать схемы ключевых процессов. О том, как это сделать, и пойдёт речь ниже.

Думаю, что вы уже загорелись идеей нарисовать схемы ключевых процессов. О том, как это сделать, и пойдёт речь ниже.

- Начертите схему процесса совместно с ответственным за развитие процесса и экспертами из числа ответственных за исполнение конкретных копий процесса. Выделите наиболее критичные точки процесса. У каждого процесса и у каждого этапа на схеме есть “вход” и есть “выход”. При написании регламента учтите, что будет подаваться на вход, а что будет результатом работы.

- Согласуйте схему со всеми участниками процесса или начальниками подразделений участников.

Пример №1. Схема процесса “Подбор сотрудников” в нотации BPMN

Часть схемы “Подбор нового сотрудника” (видны роли HR-менеджер, Руководитель подразделения и Соискатель) в нотации BPMNПример №2. Часть схемы “Подбор сотрудников” в нотации BPMN

Небольшая часть схемы “Подбор нового сотрудника” для роли HR-менеджер в нотации BPMNЭтап 2. Написать регламент выполнения этапов процесса

Написать регламент выполнения этапов процессаДля каждого этапа процесса, отображённого на схеме, необходимо создать отдельный регламент или подраздел какой-либо глобальной инструкции. В регламенте нужно подробно расписать все нюансы: в какой последовательности будет выполняться работа; из каких мелких шагов она состоит; какие предъявляются требования к качеству результата; по какой технологии выполнять работу.

Что касается разработки непосредственно регламента, рекомендую прочитать статью “Алгоритм по написанию регламентов: как делегировать разработку инструкций своим подчинённым”.

Пример описания в регламенте одного из этапов схемы процесса

Пример описания схемы процесса в регламенте этапа “Заочное собеседование”Этап 3. Запустить управление процессомВозникают вопросы: как увидеть текущий этап процесса, возникающие проблемы, и был ли он вообще завершён успешно, или завис навечно на каком-то из этапов? А может быть был завершён, да половина этапов выполнена с отклонениями и ошибками, а некоторые из них и вовсе были пропущены?

Есть громоздкие (и полезные для крупных компаний) программные решения, в которых можно не только рисовать схемы, но и запускать процессы на исполнение. Но на начальном этапе я бы скорее рекомендовал воздержаться от глобальных внедрений. Приучите для начала сотрудников к работе с процессами. Начните с чек-листов в Google Spreadsheet.

Но на начальном этапе я бы скорее рекомендовал воздержаться от глобальных внедрений. Приучите для начала сотрудников к работе с процессами. Начните с чек-листов в Google Spreadsheet.

Пример чек-листа для бизнес-процесса “Выход на работу нового сотрудника”

Пример чек-листа для бизнес-процесса “Выход на работу нового сотрудника”В дальнейшем перейдите на бизнес-процессы в Битрикс24 или 1С. Вполне возможно, что их будет более чем достаточно для вашей компании.

Этап 4. Развивайте и оптимизируйте процесс с целью роста эффективности и качестваКак я уже упоминал, за развитие процесса должен отвечать его “владелец” (обращаю внимание, что это не из разряда “хочу/не хочу”, а почётная обязанность сотрудника).

Любые корректировки логики (связей) процесса, добавление или удаление этапов — выполняйте вначале на схеме. После согласования планируемых изменений с ключевыми участниками процесса можно будет доработать регламент, чек-листы и внести изменения в настроенные бизнес-процессы.

Здесь важно вести перечень схем, для которых настроены автоматизированные бизнес-процессы, сделаны чек-листы и есть регламенты (возможно для этого пригодится отдельная таблица или специальная область в начале регламента). Это поможет “владельцу процесса” синхронизировать изменения на всех уровнях, а также выполнять их без избыточных действий.

Например, при отсутствии автоматизированных бизнес-процессов, мелкие дополнения деталей для этапов можно вносить сразу же в регламент. Если конечно эти дополнения не затрагивают связи и этапы на схеме.

Важно также информировать обо всех изменениях процесса не только его непосредственных участников, но и всех заинтересованных лиц. Информирование об изменениях отличается тем, что люди будут видеть только изменения, и им не понадобится изучать весь регламент заново, чтобы найти дополнения.

Про процессы можно рассказывать много, хватит на целую книгу. Но… кладбища мёртвых проектов заполнены попытками внедрить “всё и сразу” и на самом дорогом и/или многофункциональном программном обеспечении. В лучшем случае сотрудники не использовали внедрённые технологии, или системы получались настолько громоздкими, что работать с ними было невозможно. В худшем — сложности при внедрении так и не позволили завершить работу до конца.

И ещё один важный момент. Если ваши подчиненные не выполняют договорённости, то вам не помогут ни регламенты, ни отрисовка схем процессов. Единственный вариант действий — создать зону “твёрдого” в виде соблюдения договорённостей и в дальнейшем расширять её. В этом поможет внедрение регулярного менеджмента.

Рекомендуемые услуги «Открытой Студии»

Управление процессом (Библиотека SAP — Обработка поставки)

Управление процессом

Использование

Управление

процессом используется для управления бизнес-случаями с помощью индикаторов

процесса в документе поставки. Индикатор процесса может разрешить или

запретить бизнес-случай, или же он не влияет на бизнес-случай.

Индикатор процесса может разрешить или

запретить бизнес-случай, или же он не влияет на бизнес-случай.

Интеграция

Описанное здесь управление процессом описанное используется исключительно в обработке поставки. Управление процессом может влиять на управление полями.

Функции

Индикатор процесса имеет несколько значений, например, индикатор процесса Перевод в лом имеет значение Не разрешено и Требуется.

Индикатором процесса описывается весь бизнес-случай, представленный в документе поставки.

Для заголовка документа и позиции документа SAP предоставляет ряд индикаторов процесса в системном профили и профиле управления процессом клиента.

Индикаторы процесса связаны с видами документов и видами позиций для обработки поставки через профиль процесса. Параметры настройки для индикаторов процесса можно изменить в профиле процесса.

Когда в

Extended Warehouse Management

(EWM)

создается документ поставки, в системе устанавливается индикатор процесса. Дальнейшие изменения в них невозможны. Однако если для индикатора процесса

СпОМ (создание счета-фактуры перед отпуском материала) в пользовательской

настройке EWM по пути Общие для всех процессов параметры настройки ® Обработка

поставки ® Управление

процессом ® Определить

профиль процесса для документа поставки установлено

значение Разрешено, значение этого

индикатора процесса можно изменить в прямом заказе на исходящую поставку.

Однако это действие можно выполнить только до тех пор, пока не будет создана

исходящая поставка.

Дальнейшие изменения в них невозможны. Однако если для индикатора процесса

СпОМ (создание счета-фактуры перед отпуском материала) в пользовательской

настройке EWM по пути Общие для всех процессов параметры настройки ® Обработка

поставки ® Управление

процессом ® Определить

профиль процесса для документа поставки установлено

значение Разрешено, значение этого

индикатора процесса можно изменить в прямом заказе на исходящую поставку.

Однако это действие можно выполнить только до тех пор, пока не будет создана

исходящая поставка.

Можно выбрать следующие индикаторы процесса:

Индикатор процесса |

Значение |

Использование |

Создание вручную |

|

Определенные поставки, например, прямые заказы на исходящую поставку и

проводки переноса, могут быть созданы и обработаны непосредственно в

EWM. |

Предыдущий документ |

Разрешает ссылку на предыдущий документ (заказ на поставку, заказ клиента или производственный заказ) |

Входящие и исходящие поставки, как правило, содержат ссылку на предыдущий документ, входящие поставки для заказов на поставку и исходящие поставки для заказов клиента. С другой стороны, проводки переноса или исходящие поставки без ссылки не ссылаются на предыдущий документ. |

Производство |

Разрешает процессы для производства, например, комплект в запас, поступление материала для производства |

Если входящие и исходящие поставки используются в производственном процессе, существует ссылка на производственный заказ. |

Перевод в лом |

Разрешает подпроцессы для перевода в лом |

В процессе

перевода в лом выполняется плановое сокращение сверхзапаса в двух шагах:

сначала выполняется проводка переноса для запаса в блокированный запас, а

затем проводится блокированный запас. |

Вывоз |

Разрешает процесс для прямых продаж |

В этом процессе пользователь только делает материал доступным для местоположения продажи в пределах склада. Пользователь не выполняет действий транспортировки. |

Создание счета-фактуры перед отпуском материала |

Разрешает создание счета-фактуры перед отпуском материала |

Можно создать счет-фактуру на ранних этапах хода выполнения в рамках таких шагов обработки как упаковка или загрузка материала. |

Корректировка к поставке |

Разрешает проводку разниц для запаса, которые должны быть перерассчитаны |

Если определяются разницы вне склада, например, в процессе перемещения запаса

или в поставке клиенту, для которых требуется подлежащий корректировке

складской запас, можно выполнить их проводку в запас разниц, которые будут

перерассчитаны, с помощью корректировки к поставке. |

Действия

В пользовательской настройке EWM определите индикаторы процесса для заголовка документа поставки и позиции документа поставки. Для получения дополнительной информации см. руководство по внедрению (IMG) для EWM по пути Общие для всех процессов параметры настройки ® Обработка поставки ® Управление процессом ® Определить профиль процесса для заголовка документа поставки или Определить профиль процесса для позиции документа поставки.

Тюменский индустриальный университет » «Управление процессом бурения скважин» заключительный этап ВСО

«Управление процессом бурения скважин» заключительный этап ВСО

«24» ноября 2021 года состоится заключительный этап Всероссийской студенческой олимпиады по дисциплине «Управление процессом бурения скважин».

Олимпиада будет проводиться в дистанционном формате на платформе Educon2 по ссылке: ссылка будет опубликована позже.

В день проведения олимпиады доступ к курсу будет открыт участникам, направившим заявку (командная заявка от университета) и согласия участников на обработку персональных данных.

Заявку для участия в олимпиаде необходимо направить до 15.11.2021 года Кожаевой Полине Юрьевне, тел.: (3452) 68-34-29, e-mail: [email protected] с указанием темы письма — «Заключительный этап ВСО 2021_Управление процессом бурения скважин».

Программа проведения олимпиады (МСК, UTC+3).

8:00 – 8:30 Регистрация участников

8:30 – 10:30 Решение тестовых заданий олимпиады

10:30 – 11:30 Перерыв

11:30 – 14:00 Решение практической части олимпиады

14:00- 15:00 Перерыв для участников. Работа жюри

15:00- 15:30 Оглашение результатов

Порядок организации и проведения заключительного этапа Всероссийской студенческой олимпиады (ВСО) образовательных организаций высшего образования по дисциплине «Управление процессом бурения скважин» с применением дистанционных образовательных технологий.

От Тюменского индустриального университета участие в олимпиаде примут победитель и призёры внутривузовского этапа Всероссийской студенческой олимпиады по дисциплине «Управление процессом бурения скважин».

Контактное лицо:

Леонтьев Дмитрий Сергеевич, доцент кафедры «Бурение нефтяных и газовых скважин», тел.: 8 (3452) 390-363, e-mail: [email protected].

Шаляпина Аделя Данияровна, ассистент кафедры «Бурение нефтяных и газовых скважин», тел.: 8 (3452) 390-363, e-mail: [email protected].

Вконтакте

Google+

Организационно-педагогическое управление процессом спортизации в техническом вузе на основе взаимодействия кафедры физического воспитания и спортивного клуба

Дата размещения текста диссертации:

Текст диссертации:

Дата подачи заявления:

Дата принятия диссертации к предварительному рассмотрению:

Соискатель:

Костромин Олег Васильевич

Соискание учёной степени:

канд. пед. наук

пед. наук

Специальность:

13.00.04 — Педагогические науки

Название диссертации:

Организационно-педагогическое управление процессом спортизации в техническом вузе на основе взаимодействия кафедры физического воспитания и спортивного клуба

Дата принятия диссертации к защите:

Заключение комиссии диссертационного совета по диссертации :

Состав комиссии диссертационного совета для предварительного рассмотрения диссертации:

Ашкинази С.М. — председатель комиссии, доктор педагогических наук, профессор

Григорьев В.И. — член комиссии, доктор педагогических наук, профессор

Крылов А.И. — член комиссии, доктор педагогических наук, профессор

Дата размещения автореферата:

Автореферат:

Название организации, в которой была выполнена работа:

ФГБОУ ВО «Национальный государственный Университет физической культуры, спорта и здоровья имени П.Ф. Лесгафта, Санкт-Петербург»

ФИО, ученая степень, ученое звание, место работы и должность научного руководителя:

Петров Сергей Иванович, кандидат психологических наук, доцент, ФГБОУ ВО «Национальный государственный Университет физической культуры, спорта и здоровья имени П. Ф. Лесгафта, Санкт-Петербург», профессор кафедры теории и методики борьбы.

Ф. Лесгафта, Санкт-Петербург», профессор кафедры теории и методики борьбы.

ФИО первого официального оппонента:

Лубышева Людмила Ивановна

Ученая степень первого официального оппонента:

Специальность первого официального оппонента:

13.00.04 — Педагогические науки

Полное наименование организации, являющейся основным местом работы первого официального оппонента:

Федеральное государственное бюджетное образовательное учреждение высшего образования «Российский государственный университет физической культуры, спорта, молодежи и туризма (ГЦОЛИФК)»

Должность первого официального оппонента:

профессор кафедры истории цивилизации, физической культуры и спорта, философии и социологии

Cписок публикаций первого официального оппонента по теме диссертации в рецензируемых научных изданиях за последние 5 лет. :

ФИО второго официального оппонента:

Зиновьев Николай Алексеевич

Ученая степень второго официального оппонента:

канд. пед. наук

пед. наук

Специальность второго официального оппонента:

13.00.04 — Педагогические науки

Полное наименование организации, являющейся основным местом работы второго официального оппонента:

Федеральное государственное бюджетное образовательное учреждение высшего образования «Балтийский государственный технический университет «ВОЕНМЕХ» им. Д.Ф. Устинова»

Должность второго официального оппонента:

заведующий кафедрой О5 «Физическое воспитание и спорт»

Cписок публикаций второго официального оппонента по теме диссертации в рецензируемых научных изданиях за последние 5 лет. :

Полное наименование и сокращенное наименование ведущей организации:

Федеральное государственное автономное образовательное учреждение высшего образования «Санкт-Петербургский политехнический университет Петра Великого», СПбПУ

Контактные данные ведущей организации:

Адрес: 195251, г. Санкт-Петербург, ул. Политехническая, д. 29

Телефон: +7 (812) 775-05-30

Электронная почта: office@spbstu. ru

ru

Официальный сайт: https://www.spbstu.ru/

Cписок основных публикаций работников ведущей организации по теме диссертации в рецензируемых изданиях за последние 5 лет:

Дата и время защиты:

10. июня 2021 — 13:00

Адрес:

г. Санкт-Петербург, ул. Декабристов, д. 35, Актовый зал

Дата размещения решения (заключения) диссертационного совета:

Решение диссертационного совета по результатам защиты диссертации:

Члены диссертационного совета, присутствовавшие на защите диссертации.:

Ашкинази Сергей Максимович — Член диссертационного совета, врио председателя

Костюченко Валерий Филиппович — Ученый секретарь диссертационного совета

Бережнова Людмила Николаевна — Член диссертационного совета

Виноградов Геннадий Петрович — Член диссертационного совета

Воронов Игорь Анатольевич — Член диссертационного совета

Горчакова-Сибирская Маргарита Павловна — Член диссертационного совета

Григорьев Валерий Иванович — Член диссертационного совета

Евсеев Сергей Петрович — Член диссертационного совета

Закревская Наталья Григорьевна — Член диссертационного совета

Крылов Андрей Иванович — Член диссертационного совета

Лосин Борис Ефимович — Член диссертационного совета

Макаров Юрий Михайлович — Член диссертационного совета

Мосунов Дмитрий Федорович — Член диссертационного совета

Мяконьков Виктор Борисович — Член диссертационного совета

Пономарев Геннадий Николаевич — Член диссертационного совета

Самсонова Алла Владимировна — Член диссертационного совета

Серова Лидия Константиновна — Член диссертационного совета

Федоров Владимир Геннадьевич — Член диссертационного совета

Управление процессом — Справочник химика 21

Здесь снова следует отметить границы области, представляющей для нас интерес. Вопросами конструкции реакторов мы будем заниматься лишь попутно, так как эти вопросы являются слишком узкими п специальными. Наша цель — составить разумную математическую модель процесса и на ее основе разработать рациональную схему расчета. Слово разумная означает в данном контексте, что модель должна учитывать все характерные черты реактора, но не быть перегруженной деталями, иначе анализ п расчет процесса станут невозможны. Например, при составлении математической модели реактора с мешалкой можно предположить, что в реакторе достигается режим идеального смешения это даст рациональные методы расчета реактора и анализа его устойчивости и вопросов управления процессом. Далее мы можем исследовать способы описания характера смешения и посмотреть, как влияет неполнота смешения на характеристики ироцесса. Но мы не будем интересоваться формой лопасти мешалки или тем, как надо устраивать перегородки в реакторе для улучшения перемешивания. Четыре рассматриваемых тппа реакторов указаны на рисунке.

Вопросами конструкции реакторов мы будем заниматься лишь попутно, так как эти вопросы являются слишком узкими п специальными. Наша цель — составить разумную математическую модель процесса и на ее основе разработать рациональную схему расчета. Слово разумная означает в данном контексте, что модель должна учитывать все характерные черты реактора, но не быть перегруженной деталями, иначе анализ п расчет процесса станут невозможны. Например, при составлении математической модели реактора с мешалкой можно предположить, что в реакторе достигается режим идеального смешения это даст рациональные методы расчета реактора и анализа его устойчивости и вопросов управления процессом. Далее мы можем исследовать способы описания характера смешения и посмотреть, как влияет неполнота смешения на характеристики ироцесса. Но мы не будем интересоваться формой лопасти мешалки или тем, как надо устраивать перегородки в реакторе для улучшения перемешивания. Четыре рассматриваемых тппа реакторов указаны на рисунке. [c.8]

[c.8]

В книге рассмотрены основы расчета перегонки и ректификации нефтяных смесей, простые и сложные схемы перегонки и ректификации, разделительные системы со связанными тепловыми и материальными потоками и с тепловыми насосами. Рассмотрены методы синтеза и анализа разделительных и теплообменных систем, типовые схемы автоматического управления процессами перегонки и ректификации. Приведены многочисленные примеры синтеза и анализа технологических схем перегонки н ректификации основных процессов нефтепереработки. [c.2]

Потенциальным источником серьезных аварий в пожаро- и взрывоопасных производствах нефтеперерабатывающих заводов до настоящего времени остается несовершенство схем внешнего энергоснабжения. Устойчивая, безаварийная работа предприятий во многом зависит от надежного и бесперебойного обеспечения их электроэнергией, паром и водой. Однако бывают случаи внезапного прекращения подачи электроэнергии, снижения давления пара и воды в магистральных трубопроводах. По этим причинам, а также вследствие несовершенства некоторых средств защиты и управления процессами, ошибок, допускаемых персоналом при внезапных аварийных остановках и последующих пусках производств в работу, происходят аварии. Отсутствие на ряде предприятий четкой системы планово-предупредительных ремонтов (ППР) энергетического оборудования приводит к многочисленным аварийным остановам электрооборудования. Анализ причин отказов последнего показал, что большая часть их (около 40%) вызвана упущениями электротехнического персонала. [c.6]

По этим причинам, а также вследствие несовершенства некоторых средств защиты и управления процессами, ошибок, допускаемых персоналом при внезапных аварийных остановках и последующих пусках производств в работу, происходят аварии. Отсутствие на ряде предприятий четкой системы планово-предупредительных ремонтов (ППР) энергетического оборудования приводит к многочисленным аварийным остановам электрооборудования. Анализ причин отказов последнего показал, что большая часть их (около 40%) вызвана упущениями электротехнического персонала. [c.6]

[c.334]

[c.334]

Автоматизация и управление процессом ректификации в простых колоннах. …………….. [c.5]

Автоматизация и управление процессом ректификации [c.334]

Схемы управления процессами перегонки и ректификации нефтяных смесей. ………………. [c.5]

Элементы систем автоматического управления процессами перегонки и ректификации. …………… [c.5]

Автоматическое управление процессом ректификации в сложных колоннах. …………….. [c.5]

СХЕМЫ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПЕРЕГОНКИ [c.327]

Основной задачей автоматического управления процессом перегонки и ректификации является обеспечение заданных показателей качества продуктов при минимальных энергетических затратах. Применение эффективных и надежных систем управления позволяет заметно повысить качество и увеличить выход продуктов на действующих установках без увеличения производственной мощности. [c.327]

[c.327]

Система управления процессом должна предохранять процесс от попадания в него возмущений при изменении регулируемых величин, а также компенсировать влияние изменения величин нерегулируемых параметров состава питания, температуры окружающей среды и т. д. [c.327]

Прямое управление составом продуктов с использованием вычислительных устройств имеет явные преимущества перед управлением по косвенным показателям с помощью оператора и позволяет получать экономию энергии от 5 до 15%. Система управления процессом с помощью ЭВМ обладает большой гибкостью, надежностью и стабильностью в широком диапазоне изменения состава питания. Благодаря все большему распространению средств вычислительной техники часто применяют также системы автоматизации с поиском оптимальных условий проведения процесса на математической модели. [c.338]

Для управления процессом ректификации применяют следующие системы автоматического регули(рования [15] [c. 328]

328]

Основы управления процессом каталитического крекинга [c.124]

Автоматическое управление процессом ректификации в сложных колоннах [c.338]

Серьезные затруднения встречаются и при управлении процессом в системах колонн со связанными мате риальными и тепловыми потоками, из-за необходимости перераспределения потоков паров между разными аппаратами системы. [c.339]

Для управления процессом ректификации в отдельной секции сложной колонны предлагается [26] перевести каждую секцию на [c.339]

А. с. 244266 Колонка для замораживания горных пород, включающая замораживающую и питающую трубы, а также турбулизатор, отличающаяся тем, что, с целью обеспечения возможности управления процессом образования ледопородного цилиндра по высоте зоны замораживания, турбулизатор установлен на питающей трубе с возможностью перемещения вдоль оси . [c.58]

Для выполнения норм охраны окружающей среды водная фаза, стоки и газовые выбросы должны быть очищены от вредных веществ до предельно допустимых концентраций (ПДК). Для управления процессами переработки и связи с системами жизненного цикла товарных продуктов создаются блоки сбора и обработки информации и управления. [c.18]

Для управления процессами переработки и связи с системами жизненного цикла товарных продуктов создаются блоки сбора и обработки информации и управления. [c.18]

Состав катализаторов оказывает существенное влияние на избирательность реакций, поэтому соответствующим подбором катализаторов удается осуществлять управление процессом гидроочистки моторных топлив в довольно широких пределах [6—11]. [c.12]

Основы управления процессом [c.183]

Выбор присадочного материала для сварки разнородных сталей выполняется на основе управления процессом разбавления и получении шва заранее рассчитанного химического состава и структурного класса. [c.268]

Приборы для контроля и управления процессом горения. В эту важную группу приборов входят устройство дистанционного -зажигания факела УЭФ-2 для дистанционного розжига четырех дежурных горелок факельной трубы высотой 60 м, а также система аналогичного назначения типа СЭФ для факела высотой до 120 м электрозапал-сигнализатор ЭЗС-Д для розжига газовых горелок печей, технологических печей и сигнализации погасания пламени блок управления горением в топках котельных установок БУГ-500 и блок контроля пламени для этих же котлов сигнализатор погасания пламени СПП-1 для печей технологических установок и топок под давлением. [c.172]

[c.172]

Основы управления процессом сернокислотного С — алкилирования. Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С — алкилирования, являются давление, температура, объемная скорость сырья, кон — ц нтрация кислоты, соотношения изобутан олефин, кислотахырье и интенсивность перемешивания сырья с катализатором. [c.142]

На стенде имеется промышленная телевизионная установка ПТУ-26 для управления процессом сварки на расстоянии. Стенд обслуживают сварочный трансформатор ТСД-1000 и сварочный генератор постоянного тока СГ-1000, что позволяет производить сварку корпусов как из углеродистых, так и из нержавеющих сталей. [c.128]

Развальцовочный стенд может использоваться как стационарная или переносная установка. В переносном исполнении все сборочные единицы стенда шкаф управления процессом развальцовки и поворотная стойка с приводом монтируются на специаль- [c.169]

Опыт эксплуатации систем автоматического регулирования с традиционными схемами показывает, что эти схемы не обеспечивают достаточно эффективного управления процессом и не устраняют значительных колебаний расхода па ра внутри колонны щри допустимом изменении нагрузок. Значительно луч1шей динамической стабильностью обладают схемы связанного или каскадного регулирования, в которых регулятор расхода продукта, орошения или греюшего пара воздействует на уп равляемый параметр через какой-либо другой регулируемый параметр, например, температуру на контрольной та релке, уровень жидкости в рефлюксной емкости, расход теплоносителя, хладоагента и т. д. [c.335]

Значительно луч1шей динамической стабильностью обладают схемы связанного или каскадного регулирования, в которых регулятор расхода продукта, орошения или греюшего пара воздействует на уп равляемый параметр через какой-либо другой регулируемый параметр, например, температуру на контрольной та релке, уровень жидкости в рефлюксной емкости, расход теплоносителя, хладоагента и т. д. [c.335]

Автоматическое управление процессом ректификации оргализу-ется также с различными вычислительными устройствами — от простейших аналоговых до сложных вычислительных машин. Простейшие аналоговые уст1ройства предназначены в ооновиом для стабилизации работы отдельных элементов процесса, паприме р, для регулирования расхода орошения, энтальпии сырья и пр. Цифровые вычислительные устройства, применяют главным образом для оптимального управления процессом. [c.337]

ГОНОВ изменяются в соответствии с изменением состава питания. Кроме то го, из-за наличия приме,сей в питании загрязняются и бо- -ковые погоны. Для того чтобы избежать перечисленных 11рудно-стей, применяют специальные схемы управления процессом. [c.339]

Кроме то го, из-за наличия приме,сей в питании загрязняются и бо- -ковые погоны. Для того чтобы избежать перечисленных 11рудно-стей, применяют специальные схемы управления процессом. [c.339]

При использовании подогревателей в отпарных секциях управление процессом проводится по обычной схеме, нап риме1р, путем регулирования расхода циркулирующего чб рез подогреватель потока с коррекцией по температуре па,ров в низу отпа рной секции (рис. 1-33). [c.341]

Для управления процессом в уК репляющей секции сложной колонны эффективно использование каскадной схемы (рис. У1-34), [c.341]

Основы управления процессом О-алкилирования метанола изобутиленом. Важными оперативными параметрами, влияющими на выход и качество МТБЭ, являются температура, давление, объемная скорость подачи сырья и соотношение метанол изобутен. Закокомерность влияния этих параметров на синтез МТБЭ примерно идентичны влиянию их на процесс С— алкилирования изо — [c. 151]

151]

Масла АО Тебойл» изготавливаются в г. Хамина, на построенном в 1992 г. одном из самых современных по своей технологии маслосмесительных заводов в Европе. Производство во многом автоматизировано, и эффективная система управления процессом гарантирует однородное качество продукции. О высоком уровне качества говорит выданный процессу изготовления масел и связанным с этим лабораторным операциям сертификат качества ISO 9002. Система обеспечения охраны окружающей среды удовлетворяет требованиям экологического сертификата SFS-EN ISO 14001. [c.162]

УПРАВЛЕНИЕ ПРОЦЕССОМ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ ПО ПОКАЗАТЕЛЮ КАЧЕСТВА ПРОДУКТА | Веревкин

УПРАВЛЕНИЕ ПРОЦЕССОМ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ ПО ПОКАЗАТЕЛЮ КАЧЕСТВА ПРОДУКТА

А. П. Веревкин, О. В. Кирюшин, Ш. Ф. Уразметов

Аннотация

В настоящее время при производстве этиленпропиленовых каучуков для поддержания качества продукта (вязкости по Муни) используется ручной режим управления. Определение вязкости по Муни осуществляется по лабораторным данным, что приводит к недопустимым колебаниям качества продукта. В статье рассматривается построение автоматизированной системы управления технологическим процессом по показателю качества, который оценивается на основе вискозиметра и модели связи динамической вязкости и вязкости по Муни. Исследование качества управления проводится на имитационной модели с использованием виртуального анализатора.

Определение вязкости по Муни осуществляется по лабораторным данным, что приводит к недопустимым колебаниям качества продукта. В статье рассматривается построение автоматизированной системы управления технологическим процессом по показателю качества, который оценивается на основе вискозиметра и модели связи динамической вязкости и вязкости по Муни. Исследование качества управления проводится на имитационной модели с использованием виртуального анализатора.

Ключевые слова

автоматизированная система управления;этилен-пропиленовые каучуки;вязкость по Муни;булевская логика;system of automatic control;ethylene-propylene rubbers;Mooney viscosity;boolean logic;

Полный текст:

PDFЛитература

Аверко-Антонович Ю.О., Давлетбаева И.М., Кирпичников П.А. Химия и технология синтетического каучука. М.: Колос, 2008. 356 с.

Веревкин А.П., Кирюшин О.В., Уразметов Ш. Ф. Управление процессом подготовки нефти по агрегативной устойчивости водонефтяной эмульсии. // Автоматизация, телемеханизация и связь в нефтяной промышленности. 2012. № 4. С. 33 — 35.

Ф. Управление процессом подготовки нефти по агрегативной устойчивости водонефтяной эмульсии. // Автоматизация, телемеханизация и связь в нефтяной промышленности. 2012. № 4. С. 33 — 35.

Евсеев О.В. Продукционная управляющая система для гибких производственных систем. // Техническая кибернетика. 1987. № 5. С. 93-112.

Технология, экономика и автоматизация процессов переработки нефти и газа: учеб. пособие / Ахметов С.А.и др. М.: Химия, 2005. 736 с.

Веревкин А.П., Кирюшин О.В. Теория систем: учеб. пособие. Уфа: Изд-во УГНТУ. 2003. 71 с.

Ссылки

- На текущий момент ссылки отсутствуют.

(c) 2012 А. П. Веревкин, О. В. Кирюшин, Ш. Ф. Уразметов

Это произведение доступно по лицензии Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная.

© 2021 УГНТУ.

Все права защищены.

ПРОЕКТИРОВАНИЕ КОМПОЗИТНОЙ НАМОТКИ И УПРАВЛЕНИЕ ПРОЦЕССОМ ЕЕ ФОРМИРОВАНИЯ Известия высших учебных заведений Приборостроение

DOI 10.

17586/0021-3454-2018-61-2-160-166

17586/0021-3454-2018-61-2-160-166УДК 531:539.385

ПРОЕКТИРОВАНИЕ КОМПОЗИТНОЙ НАМОТКИ И УПРАВЛЕНИЕ ПРОЦЕССОМ ЕЕ ФОРМИРОВАНИЯ

Кутьин А. Ю.ООО «ВП Петро Ин Трейд», Санкт-Петербург, 194295, Российская Федерация; программист

Мусалимов В. М.

Университет ИТМО, Санкт-Петербург, 197101, Российская Федерация; профессор

Поляков А. С.

Университет ИТМО; кафедра мехатроники; студент

Читать статью полностью

Аннотация.

Филаментная намотка является одним из распространенных методов изготовления композитных цилиндрических изделий, она представляет собой процесс укладки в строгом геометрическом порядке на поверхность оправки нитей или ленты. Оправка вращается, раскладчик нити движется горизонтально, а сила натяжения нитей может изменяться. В качестве материала намотки чаще всего используются углеродная нить или стекловолокно, покрытые синтетической смолой. Когда смола затвердеет, оправку удаляют, оставляя готовое изделие. Существенный недостаток технологии — невозможность стабилизации натяжения слоев намотки и ее плотности. С целью устранения этого недостатка предлагается система управления геометрическими параметрами композитной намотки и ее плотностью.

Существенный недостаток технологии — невозможность стабилизации натяжения слоев намотки и ее плотности. С целью устранения этого недостатка предлагается система управления геометрическими параметрами композитной намотки и ее плотностью.

Список литературы:

- Образцов И. Ф., Булычев Л. А., Васильев В. В. и др. Строительная механика летательных аппаратов. М.: Машиностроение, 1986. 536 с.

- Thwaits J. J. The elastic deformation of a rod with helical anisotropy // Intern. J. Mech. 1977. Vol. 19, N 3. P. 161—169.

- Мусалимов В. М., Монахов Ю. С., Кутьин А. Ю., Соловьева Г. А. Моделирование процесса наматывания нитей на жесткий цилиндр // Изв. вузов. Приборостроение. 2016. Т. 59, № 8. С. 657—663.

-

Hashimoto H. Intelligent Winding Machine of Plastic Films for Preventing Both Wrinkles and Slippages // Modern Mechanical Engineering.

2016. Vol. 6. Р. 20—31 [Электронный ресурс]: http://dx.doi.org/10.4236/mme.2016.61003.

2016. Vol. 6. Р. 20—31 [Электронный ресурс]: http://dx.doi.org/10.4236/mme.2016.61003. - Hashimoto H. et al. Optimum Winding Tension and Nip-Load into Wound Webs for Protecting Wrinkle and Slippage // JSME J. of Advanced Mechanical Design, Systems, and Manufacturing. 2010. Vol. 4. Р. 214—225.

- Кутьин А. Ю. Оценка погрешности при определении длины текстильного материала // Изв. вузов. Технология текстильной промышленности. 2004. № 2. С. 117—118.

Process Control — обзор

3.5.1 Качество управления

Если параметры ПИД-регулятора (термины ПИД-регулятора) выбраны неправильно, управляемый процесс на входе может быть нестабильным, т. Е. Его выход расходится с колебаниями или без них, и ограничивается только насыщением или механической поломкой. Настройка контура управления — это корректировка его параметров управления (усиление / зона пропорциональности, интегральное усиление / сброс, производное усиление / скорость) до наилучших значений для желаемой реакции управления.

Хороший контроль процесса начинается в поле, а не в диспетчерской. Датчики и измерения должны находиться в подходящих местах, а клапаны должны иметь правильный размер с соответствующей регулировкой. Конечные элементы управления, такие как регулирующие клапаны, выполняют изменения, необходимые для управления предпочтительными параметрами процесса, такими как расход, температура, давление, уровень, соотношение и т. Д. Если приборы в полевых условиях не работают должным образом, то нельзя ожидать общий контроль процесса для оптимальной работы.Настройку следует пересматривать по мере изменения или ухудшения процесса и оборудования. Управляемость процесса зависит от выигрыша, который можно использовать. Чем выше коэффициент усиления, тем сильнее подавляется возмущение и тем выше отклик на изменение уставки. Преобладающая задержка основана на самой большой задержке в системе. Подчиненное отставание основано на мертвом времени и всех других задержках. Максимальный коэффициент усиления, который можно использовать, зависит от отношения преобладающей задержки к подчиненной. Из этого можно сделать два вывода: (1) уменьшение мертвого времени увеличивает максимальное усиление и управляемость и (2) увеличение отношения самого длинного запаздывания ко второму по величине также увеличивает управляемость.В общем, для управления самым жестким контуром усиление динамического регулятора должно быть как можно большим, не вызывая нестабильности контура.

Из этого можно сделать два вывода: (1) уменьшение мертвого времени увеличивает максимальное усиление и управляемость и (2) увеличение отношения самого длинного запаздывания ко второму по величине также увеличивает управляемость.В общем, для управления самым жестким контуром усиление динамического регулятора должно быть как можно большим, не вызывая нестабильности контура.

Настройка контроллера включает установку трех констант в алгоритме ПИД-регулятора для обеспечения управляющего воздействия, разработанного для конкретных требований процесса. Реакция контроллера описывается с точки зрения его реакции на ошибку, степени превышения контроллером заданного значения и степени колебаний системы.Обратите внимание, что использование алгоритма PID для управления не гарантирует оптимального управления системой.

Наилучшая реакция на изменение процесса или изменение уставки зависит от приложения. Некоторые процессы не должны допускать выхода PV за пределы уставки, если, например, это было бы небезопасно. Другие процессы должны минимизировать энергию, затрачиваемую на достижение новой уставки. Как правило, требуется стабильность реакции (обратная нестабильности), и процесс не должен колебаться при любой комбинации условий процесса и заданных значений.Некоторые процессы обладают некоторой степенью нелинейности, поэтому параметры, которые хорошо работают в условиях полной нагрузки, не работают, когда процесс запускается без нагрузки. В этом разделе рассматриваются некоторые критерии производительности, которые используются при настройке контроллера, включая перерегулирование, коэффициенты затухания и характеристики ошибок.

Другие процессы должны минимизировать энергию, затрачиваемую на достижение новой уставки. Как правило, требуется стабильность реакции (обратная нестабильности), и процесс не должен колебаться при любой комбинации условий процесса и заданных значений.Некоторые процессы обладают некоторой степенью нелинейности, поэтому параметры, которые хорошо работают в условиях полной нагрузки, не работают, когда процесс запускается без нагрузки. В этом разделе рассматриваются некоторые критерии производительности, которые используются при настройке контроллера, включая перерегулирование, коэффициенты затухания и характеристики ошибок.

Управление производством и процессами (P&PC)

Управление производством и процессами

Инспекционные цели

- Выберите процесс для проверки на основе:

- CAPA индикаторы проблем процесса;

- Использование процесса производства устройств повышенного риска;

- Степень риска процесса, вызывающего отказ устройства;

- Отсутствие у фирмы знаний и опыта работы с процессом;

- Использование процесса при производстве нескольких устройств;

- Разнообразие технологических процессов и профильных классов;

- Процессы, не охваченные предыдущими проверками;

- Любой другой соответствующий критерий в соответствии с назначением

Примечание: Если выбран процесс стерилизации, оцените процесс в соответствии с главой «Управление процессом стерилизации» данного руководства.

- Просмотрите конкретные процедуры для выбранного производственного процесса и методы управления и мониторинга процесса. Убедитесь, что процесс контролируется и отслеживается.

Примечание. Процедуры контроля и мониторинга могут включать в себя текущие и / или готовые приемочные действия устройства, а также меры по контролю за окружающей средой и загрязнением.

- При просмотре записей истории устройства (включая записи управления процессами, мониторинга и т. Д.)) показывает, что процесс выходит за рамки допустимых компанией рабочих параметров и / или брака или что существуют несоответствия продукции:

- Определить, были ли устранены несоответствия надлежащим образом;

- Проверить настройку, калибровку и техническое обслуживание оборудования; и

- Оцените валидационное исследование в полном объеме, чтобы определить, был ли процесс валидирован должным образом.

- Если результаты рассмотренного процесса не могут быть полностью проверены, подтвердите, что процесс был валидирован, просмотрев исследование валидации.

- Если процесс управляется программным обеспечением, убедитесь, что программное обеспечение было проверено.

- Убедитесь, что персонал имеет соответствующую квалификацию для реализации проверенных процессов или обучен соответствующим образом для реализации процессов, которые дают результаты, которые могут быть полностью проверены.

Управление производством и процессами

Рассказ

Назначение / значение

1. Выберите процесс для проверки на основе:

- CAPA индикаторы технологических проблем;

- Использование процесса для производства устройств повышенного риска;

- Степень риска процесса, вызывающего отказ устройства;

- Отсутствие у фирмы знаний и опыта работы с процессом;

- Использование процесса при производстве нескольких устройств;

- Разнообразие технологических процессов и профильных классов;

- Процессы, не охваченные предыдущими проверками;

- Любой другой соответствующий критерий в соответствии с назначением

Примечание: Если выбран процесс стерилизации, оцените процесс в соответствии с главой «Управление процессом стерилизации» данного руководства.

Чтобы соответствовать требованиям к производству и контролю процессов Регламента системы качества, фирма должна понимать, когда отклонения от технических характеристик устройства могут возникнуть в результате производственного процесса или окружающей среды. Обсудите с представителем руководства (или назначенным лицом) систему фирмы, чтобы определить, могут ли отклонения от технических характеристик устройства возникать в результате производственного процесса или окружающей среды. Фирма может выполнить это требование с помощью анализа рисков продукта и процесса.

Важные связи для этих действий включают 820.20 Ответственность руководства и 820.30 Контроль проектирования.

Выберите для оценки производственный процесс, в котором могут возникнуть отклонения от технических характеристик устройства в результате процесса или окружающей среды. Выбор производственного процесса для оценки должен основываться на одном или нескольких критериях, перечисленных выше.

Важные связи, которые следует рассмотреть на этом этапе, включают 820.30 (g) Проверка конструкции (анализ рисков) и 820.100 корректирующих и предупреждающих действий.

2. Просмотрите конкретные процедуры для выбранного производственного процесса и методы управления и мониторинга процесса. Убедитесь, что процесс контролируется и отслеживается.

Примечание. Процедуры контроля и мониторинга могут включать в себя действия по приемке в процессе и / или готовые устройства, а также меры по контролю за окружающей средой и загрязнением.

Все процессы, которые могут вызвать отклонение от спецификации устройства, и все утвержденные процессы должны контролироваться и контролироваться в соответствии с установленными процедурами.Тот факт, что процесс подтвержден, не означает, что действия по проверке, используемые для мониторинга и управления процессом, не нужны. Примеры некоторых действий по верификации, связанных с валидированными процессами, включают анализ параметров процесса, проверки размеров, испытания характеристик упаковки, стерильность и остаточное испытание ЭО.

Для выбранного процесса подтвердите, что установленный процесс (и, где применимо, экология и загрязнение), процедуры контроля, мониторинга и приемки продукции, поддерживаемые цехом, являются самой последней утвержденной версией, содержащейся в основной записи устройства (DMR).Большинство фирм ведут «Основной список» наиболее одобренных в настоящее время документов. Этот список можно сверить с DMR и принести в цех для сравнения с имеющимися в настоящее время документами.

Убедитесь, что здание имеет подходящую конструкцию и имеет достаточно места для выполнения необходимых операций.

Убедитесь, что действия по контролю и мониторингу демонстрируют, что процесс в настоящее время работает в соответствии с DMR. Это следует делать в производственном цеху путем изучения рабочих инструкций, критериев и результатов приемки продукции, контрольных карт и т. Д.

Находясь в цехе, обратите внимание на одну важную часть технологического оборудования и одну важную часть контрольного, измерительного или испытательного оборудования (желательно после завершения приемки устройства). Перед завершением проверки убедитесь, что соответствующие мероприятия по техническому обслуживанию (профилактическое обслуживание, очистка, регулировка и т. Д.) Выполняются в соответствии с графиком для выбранной единицы технологического оборудования. Также убедитесь, что контрольное, измерительное или испытательное оборудование было проверено и откалибровано.

Перед завершением проверки убедитесь, что соответствующие мероприятия по техническому обслуживанию (профилактическое обслуживание, очистка, регулировка и т. Д.) Выполняются в соответствии с графиком для выбранной единицы технологического оборудования. Также убедитесь, что контрольное, измерительное или испытательное оборудование было проверено и откалибровано.

ПРИМЕЧАНИЕ: Процедуры контроля и мониторинга могут включать в себя текущие и / или готовые приемочные действия устройства, а также меры контроля окружающей среды и загрязнения.

После того, как вы проверили процессы управления и мониторинга в цехе, используйте таблицы выборки и выберите для просмотра несколько записей истории устройств (DHR, включая записи мониторинга и управления и т. Д.) Из последних производственных циклов. Если процесс выполняется более чем в одну смену, ваш обзор должен включать DHR за все смены.Убедитесь, что продукт был изготовлен в соответствии с Основной записью устройства.

Эта проверка должна включать в себя обзор средств контроля закупок и приемочных операций в отношении по крайней мере одного компонента или сырья (предпочтительно определяемых как необходимые для правильного функционирования устройства).

Кроме того, эта проверка должна включать в себя анализ незавершенных и окончательных приемок готовых изделий и результатов, а также записей контроля окружающей среды и загрязнения (если применимо).Убедитесь, что планы отбора проб для контроля и мониторинга процессов и окружающей среды основаны на достоверном статистическом обосновании.

Если при просмотре записей журнала устройства аномалий не обнаружено, переходите к Задаче 4.

Если не наблюдается свидетельств того, что процесс или среда не контролируются и не отслеживаются (отсутствуют действия по контролю и мониторингу, не действуют в рамках большинства утвержденных в настоящее время параметров или лимитов брака и т. Д.), Это может быть серьезным недостатком управления производством и технологическим процессом.

Важные связи, которые следует рассмотреть на этом этапе, включают в себя документы, записи и средства управления изменениями, (820.40 Document Controls, 820.180 Records, 820.181 Device Master Record, 820.184 Device History Record,), средства управления оборудованием (820.72 Инспекция, измерения и испытательное оборудование) , Контроль материалов (820.50 Контроль закупок, 820.60 Идентификация, 820.65 Прослеживаемость, 820.80 Получение, обработка и приемка готовых устройств, 820.86 Статус приемки, 820.130 Упаковка, 820.140 Обработка, 820.150 Хранение, 820.160 Распределение) и 820.250 Статистические методы.

3. Если проверка записей истории устройства (включая записи контроля и мониторинга и т. Д.) Показывает, что процесс выходит за пределы допустимых компанией рабочих параметров и / или брака или что существуют несоответствия продукции:

- Определить, были ли устранены несоответствия надлежащим образом;

- Проверить настройку, калибровку и обслуживание оборудования; и

- Оцените валидационное исследование в полном объеме, чтобы определить, был ли процесс валидирован должным образом.

Если несоответствия процесса или продукта выявляются на основе этих действий, определите, было ли несоответствие (я) признано фирмой, должным образом обработано и введено в ее систему CAPA. Изучите (при необходимости) деятельность фирмы по контролю, обзору и устранению несоответствующей продукции, а также любые указанные CAPA. Если система качества фирмы не смогла распознать несоответствие процесса или продукта или принять соответствующий CAPA, это может быть серьезным недостатком CAPA.

ПРИМЕЧАНИЕ:

1. Если фирма участвует в нескольких производственных процессах, исследователям следует избегать повторного выбора одного и того же процесса при каждой проверке фирмы.

2. Если выбран процесс «Маркировка устройства», включите в свой обзор требований «Маркировка устройства 820.120».

Изучить записи о регулировке, техническом обслуживании и калибровке оборудования фирмы для процесса и (при необходимости) всесторонне оценить Исследование по валидации, как описано в «Примечании», содержащемся в описательном обсуждении Задачи 4.Эти действия могут помочь понять причину несоответствия. Если фирма признала и внедрила соответствующие CAPA в отношении наблюдаемых несоответствий, то система качества была эффективной. Перейти к цели 5.

Важные связи, которые следует учитывать на этом этапе, включают корректирующие и предупреждающие действия, контроль материалов (820.90 Несоответствующая продукция) и средства управления оборудованием (820.72 Контроль инспекционного, измерительного и испытательного оборудования).

4. Если результаты проверенного процесса не могут быть полностью проверены, подтвердите, что процесс был подтвержден, просмотрев исследование проверки.

Если результаты процесса могут быть полностью проверены, переходите к Задаче 5.

Если выбранный процесс требует валидации процесса, просмотрите установленные процедуры валидации процесса. Регламент не требует общей процедуры валидации процесса. Поэтому для каждого отдельного исследования валидации процесса могут быть установлены отдельные процедуры.Помните, что определение «продукта», содержащееся в регламенте, включает компоненты, производственные устройства и готовые устройства. Проверьте с помощью обзора Резюме исследования по валидации процесса (если доступно) и утверждения, что объективные доказательства продемонстрировали, что процесс будет постоянно генерировать продукт или результат, соответствующий его заранее определенным спецификациям. Что касается валидации процесса, примером «результата» является уровень гарантии стерильности (SAL). Если сводка и утверждение валидационного исследования недоступны, потребуется обзор объективных доказательств в рамках валидационного исследования.

ПРИМЕЧАНИЕ:

Если есть признаки (через анализ DHR, Резюме и утверждение исследования валидации процесса, назначение, систему CAPA и т. Д.) Нерешенных потенциальных проблем с валидированным процессом, в дополнение к обзору процесса мониторинг и контроль, необходимо провести всесторонний обзор валидационного исследования. Этот обзор должен включать определение того, были ли: 1. Инструменты, используемые для получения объективных свидетельств, были правильно откалиброваны и обслуживались до валидационного исследования; 2.Были установлены заранее определенные спецификации продукта; 3. Планы выборки тестовых выборок были основаны на статистически обоснованном обосновании; 4. Объективные свидетельства демонстрируют, что заданные спецификации продукта постоянно соблюдались; 5. Были оспорены пределы допуска процесса; 6. Технологическое оборудование было правильно установлено, отрегулировано и обслужено; 7. Инструменты мониторинга процесса правильно откалиброваны и обслуживаются; 8. Соответствующим образом оспаривались изменения в утвержденном процессе; и 9. Операторы технологического процесса имеют соответствующую квалификацию.Если объективные свидетельства демонстрируют, что процесс не способен последовательно производить продукт или результат, удовлетворяющий заранее определенным спецификациям, это является серьезным недостатком валидации процесса. Важные связи, которые следует учитывать на этом этапе, включают ответственность руководства (включая 820,25 персонала), контроль проектирования (820.30 (h) Передача проекта), корректирующие и предупреждающие действия, а также средства управления оборудованием (820.72 Оборудование для проверки, измерения и тестирования) и 820.250 Статистические методы. .

5. Если процесс управляется программным обеспечением, убедитесь, что программное обеспечение было проверено.

Если выбран процесс НЕ , управляемый программным обеспечением, переходите к Задаче 6.

Если выбранный процесс автоматизирован с помощью программного обеспечения, просмотрите документ о требованиях к программному обеспечению, протокол проверки программного обеспечения, действия по проверке программного обеспечения, средства управления изменениями программного обеспечения и результаты проверки программного обеспечения, чтобы подтвердить, что программное обеспечение будет соответствовать потребностям пользователя и его предполагаемому использованию.Если в процессе используется несколько систем, управляемых программным обеспечением, вызовите одну, исходя из ее значимости.

Важной связью, которую следует рассмотреть на этом этапе, является контроль материалов (820.50 Контроль закупок). Например, для программного обеспечения, разработанного в другом месте, подтвердите, что соответствующие требования к программному обеспечению и качеству были установлены и предоставлены поставщику, и что данные о закупках (и результаты проверки) подтверждают, что требования были выполнены.

6. Убедитесь, что персонал имеет соответствующую квалификацию для внедрения проверенных процессов или обучен соответствующим образом для внедрения процессов, которые дают результаты, которые могут быть полностью проверены.

Используя таблицы выборки, выберите ряд записей об обучении и квалификации для операторов процессов и сотрудников, проводящих Q.C. мероприятия, связанные с выбранным процессом. Если процесс выполняется более чем в одну смену, в ваш обзор должны быть включены записи об обучении за все смены. Подтвердите, что сотрудники осведомлены о дефектах устройства, которые могут возникнуть в результате ненадлежащего выполнения возложенных на них обязанностей. Подтвердите, что сотрудники, проводящие Q.C. Проверки и тесты осведомлены о дефектах и ошибках, которые могут возникнуть при выполнении возложенных на них обязанностей.

Важным связующим звеном, которое следует рассмотреть на этом этапе, является ответственность руководства (820,25 Персонал).

Почему контроль процессов важен в производственном секторе

Успешное производство неразрывно связано с контролем процесса.Если процессы не контролируются, конечный результат может не соответствовать требуемым параметрам. Если взять в качестве примера выпечку, когда духовка не нагрета до желаемой температуры и ингредиенты не были точно измерены, велика вероятность того, что полученный пирог не будет приготовлен должным образом

Производственный сектор основывается на тех же принципах, а управление процессами — это обеспечение поддержки определенных процессов, чтобы их продукция соответствовала строгим параметрам.Читайте руководство по контролю процесса и почему это так важно в производстве.

Безопасность

Многие производственные процессы чрезвычайно опасны, особенно в химической и нефтехимической отраслях. Малейшие отклонения в давлении котла или мощности выхлопных газов могут вызвать серьезные проблемы с безопасностью.

Управление процессами обеспечивает постоянную безопасность рабочих, предотвращая опасные отклонения от нормы.

Автоматика

Производство полагается на автоматизацию, которая, в свою очередь, требует управления процессами для эффективной работы.Современные производственные предприятия используют чрезвычайно сложное оборудование для производства продукции. Благодаря автоматизации для управления этим оборудованием требуется относительно немного людей, но автоматизированное оборудование нуждается в управлении процессом для сбора данных и обеспечения оптимальной производительности предприятия.

Управление процессами использует автоматизированные датчики для сбора данных о производственных процессах. Эти данные затем используются для принятия решений. Например, если данные датчика управления технологическим процессом от таких поставщиков, как Telstar Instruments, указывают на то, что ключевой компонент машины нуждается в замене, это помогает предотвратить дорогостоящие производственные ошибки, которые могут привести к значительным потерям продукции.

Такие переменные, как температура, расход, вибрация, давление и уровень, контролируются датчиками управления технологическим процессом. Механизмы управления процессом также могут измерять или контролировать соединители и аналитические компоненты.

Энергоэффективность

Многие производственные предприятия потребляют огромное количество энергии, что увеличивает производственные затраты. Поскольку производители всегда ищут способы сократить свои накладные расходы, важно обеспечить более энергоэффективное производство.

Управление процессами позволяет руководителям предприятий внимательно следить за уровнем энергоэффективности производственных процессов.Если оборудование работает на оптимальном уровне без ненужных затрат энергии, будет производиться меньше бракованной продукции.

Какие отрасли используют управление процессами?

Все промышленные секторы выигрывают от использования управления процессами, но это особенно важно в пищевой и молочной, нефтегазовой, биофармацевтической, электроэнергетической, целлюлозно-бумажной и нефтехимической отраслях.

Что такое управление с прогнозированием модели?

Model Predictive Control (MPC) — это усовершенствованная форма управления технологическим процессом.Это обеспечивает управление процессом при соблюдении ряда ограничений. ПДК используется в нефтяной, газовой и химической отраслях с 1980-х годов, но все чаще используется в электроэнергетике. Модели MPC предсказывают изменения на основе независимых переменных с использованием алгоритмов. Их можно использовать даже для нелинейных процессов, поскольку процессы считаются линейными в коротких рабочих диапазонах.

Без контроля процесса современное производство не было бы таким эффективным и безопасным, как сейчас.Фактически, управление процессом сейчас настолько распространено, что большинство инструментов на производстве подпадают под его действие.

Введение в схемы управления процессами

Дональд Дж. Уиллер, доктор философии, всемирно известный эксперт в области непрерывного совершенствования. Он работал с У. Эдвардсом Демингом и написал классическую книгу « Понимание вариации».

Уиллер однажды написал и сказал: «Статистическое управление процессами — это, по сути, получение максимальной отдачи от ваших процессов.Речь идет о постоянном улучшении процессов и результатов. И это, в первую очередь, образ мышления … с приложенными инструментами ».

Я хотел бы поблагодарить его за прекрасную цитату для блога о диаграммах управления процессами, потому что измерение, контроль и улучшение — это именно то, для чего они предназначены.

Что такое диаграмма управления процессом?

Диаграммы управления процессом (или то, что Уиллер называет «диаграммами поведения процесса») — это графики или диаграммы, которые отображают данные процесса или данные управления (выходы) в упорядоченной по времени последовательности.Это специализированная таблица пробежек. Обычно они включают центральную линию, верхний контрольный предел 3 сигма и нижний контрольный предел 3 сигма. Также могут быть введены ограничения в 1 или 2 сигмы. Центральная линия представляет собой среднее или среднее значение процесса (а иногда и медианное значение).

Слушать этот пост или Подписаться на подкаст :

Контрольные пределы представляют собой отклонение процесса и показывают нам типичное отклонение или отклонение по «общей причине».Эти пределы рассчитываются на основе типичного базового периода от периода к периоду, чтобы помочь нам различать «сигнал» и «шум». Опять же, они рассчитаны … они являются частью «голоса процесса», и вы не можете выбирать, каковы пределы. Если вам не нравятся контрольные пределы или вы думаете, что они слишком широки, вы должны улучшить процесс, чтобы уменьшить вариации и шум, что отличается от вопроса «что пошло не так?» в любой данный период времени.

Как руководители, мы хотим убедиться, что мы не тратим свое время (или время наших сотрудников), прося объяснений по поводу шума.Если мы собираемся спросить «что произошло вчера?», Мы хотим убедиться, что мы реагируем на статистически значимый сигнал в данных. Один из этих сигналов — точка данных за пределами этих контрольных пределов 3-сигма.

Опять же, контрольные пределы обычно устанавливаются на три стандартных отклонения процесса выше и ниже среднего. Это связано с тем, что в начале 20 века, когда Уолтер Шухарт, один из основателей современного движения за качество, формализовал идеи, используемые в контрольных диаграммах, он определил, что, если какое-либо отдельное измерение попадает в пределы выше или ниже этих трех сигм, это считается «ожидаемым» поведением процесса (и современные работы Уиллера объясняют, почему это так).

Вариант

Когда процесс стабилен и находится под контролем, как в приведенном выше примере, вы не видите ничего, кроме вариаций по общей причине. Вариация по общей причине является результатом нормальной работы процесса или системы и ожидается из-за структуры процесса, рутинных действий, материалов и других факторов.

Когда одна точка данных выходит за пределы контроля, с процессом произошло что-то непредвиденное.Что-то необычное привело к тому, что процесс вышел из-под контроля. Это один из примеров варианта с особой причиной . Это указывает на то, что очень маловероятно, что точка данных возникла из-за шума, случайности или случайности.

Важно отметить, что диаграммы управления процессом могут выявить проблемы, даже если все точки данных попадают в контрольные пределы. Если сюжет выглядит неслучайным, а точки демонстрируют систематическое поведение, возможно, что-то не так.

Например, если у нас есть восемь последовательных точек данных выше или ниже среднего, это статистически маловероятно. Статистические методы обнаружения последовательностей или неслучайных закономерностей могут применяться к интерпретации контрольных диаграмм. В процессах контроля отображают случайные отклонения в пределах контроля.

«Правила Western Electric» дают нам дополнительные рекомендации по определению того, что, вероятно, является особой причиной.

4 состояния процесса

В любой момент времени каждый процесс попадает в одно из четырех состояний:

- Идеальное состояние возникает, когда процесс находится под статистическим контролем и обеспечивает 100-процентное соответствие спецификациям или целям.Процесс предсказуем и дает ожидаемые результаты.

- В пороговом состоянии процесс находится в статистическом управлении, но иногда иногда обнаруживает несоответствие.

- Состояние грани хаоса относится к процессу, который не находится под статистическим контролем, но не вызывает дефектов. Обычно это предшествует последнему состоянию;

- Процесс вышел из-под контроля и приводит к непредсказуемому несоответствию.

Каждый процесс попадает в одно из этих состояний в определенный момент времени, но не остается в этом состоянии. Все процессы будут двигаться к хаосу сами по себе, со временем, без должного внимания. Большинство компаний осознают необходимость вмешательства и улучшения только тогда, когда процесс перешел в неконтролируемое состояние. Контрольные диаграммы помогают организациям распознавать ухудшение процессов, чтобы можно было применять улучшения к процессам, находящимся на пороге или грани хаоса.

Преимущества схем управления процессом

Организации, практикующие постоянное улучшение качества, используют контрольные карты для:

- Обеспечьте простой общий язык для обсуждения производительности и поведения процессов

- Принимайте обоснованные решения о том, какие процессы оставить в покое, а какие подвергнуть циклу улучшения

- Ограничить потребность в осмотре

- Определить возможности процесса на основе прошлых показателей и тенденций

- Предсказать будущую производительность, если система стабильна и находится под контролем

- Оценить влияние изменений процесса

- Визуализируйте производительность процесса с течением времени

- Создайте основу для будущих улучшений

- Сообщать о производительности процесса

Реализация

Есть несколько основных шагов для создания контрольной диаграммы.

Шаг 1: Определите, что необходимо контролировать или отслеживать

Шаг 2: Определите систему измерения, которая будет предоставлять данные

Шаг 3: Установить контрольные пределы на основе некоторых исходных данных

Шаг 4: Соберите и нанесите на карту данные

Шаг 5: Принимайте решения на основе правильной интерпретации информации контрольной карты

Диаграммы управления процессамипопулярны в производственных организациях, использующих бизнес-методологию Lean или Six Sigma, но они могут иметь большое значение при применении к любому процессу, имеющему измеримые результаты, которые можно отслеживать с течением времени.Компании любого типа могут извлечь выгоду из этого простого, но эффективного способа визуализации производительности процессов.

Что такое расширенное управление процессами (APC) и онлайн-оптимизация?

Производители технологических процессов уже несколько десятилетий используют передовые технологии управления технологическим процессом (APC) и онлайн-оптимизацию. Достигнуты успехи на бизнес-фронте, растут потребности производителей в упрощении систем на открытых вычислительных платформах и надежном представлении завода или заводов.Таким образом, одна из наиболее актуальных проблем заключается в эффективном развертывании и поддержании активов с минимальными человеческими ресурсами, чтобы предприятия могли эффективно реагировать на новые возможности без ущерба для качества и прибыльности.

Между тем возрастающая сложность технологий и достижения в области компьютерного оборудования, операционных систем, сетевых технологий, средств программирования и языков, а также технологий баз данных заставляют поставщиков стремиться разрабатывать продукты, упрощающие решения для удовлетворения требований конечных пользователей.Кроме того, облако и Интернет меняют определение использования и развертывания этих инструментов, тем самым влияя на то, как ведется бизнес по онлайн-оптимизации. Уравновешивание этих динамических сил на рынке порождает неопределенность как среди поставщиков, так и среди конечных пользователей.

Классификация основных продуктов

В последние годы усиление глобальной конкуренции вынудило компании сместить акцент с чисто роста на гибкие операции и устойчивую долгосрочную прибыльность.Для снижения затрат и повышения эффективности производители часто используют инструменты APC и онлайн-оптимизации. Фактически, практически все сегменты обрабатывающей промышленности в той или иной степени используют APC и инструменты онлайн-оптимизации, хотя некоторые чаще, чем другие.

Поставщики программного обеспечения для расширенного управления процессами и онлайн-оптимизации имеют широкий спектр коммерческих предприятий. Некоторые из них представляют собой коммерциализацию технологий, разработанных в университетах. Некоторые из них представляют собой коммерческие побочные продукты консорциумов пользовательской индустрии.Многие инженерные компании, специализирующиеся на применении передовых технологий в обрабатывающих отраслях, разработали инструменты моделирования и оптимизации, которые помогают предоставлять свои знания о приложениях. Контролирующие поставщики, ищущие возможности роста, охватывают рынки программного обеспечения для моделирования и оптимизации процессов за счет собственных усилий по разработке, приобретения признанных поставщиков или, в некоторых случаях, и того, и другого. Операционные компании с внутренним опытом разработали собственное программное обеспечение APC и онлайн-оптимизацию, но, как правило, не предлагают свои решения для продажи на стороне.

Расширенное управление процессами (APC)

Расширенное управление процессом включает программное обеспечение на основе моделей, которое используется для управления технологическим процессом и обычно называется многопараметрическим прогнозирующим управлением (MPC) или прогнозирующим управлением модели. Эти приложения требуют, чтобы созданная модель процесса точно отражала динамику процесса. Улучшение экономики эксплуатации или улучшение производства являются типичными движущими силами для использования этих приложений. Программное обеспечение для расширенного управления технологическим процессом может включать:

- Инструменты для автономного и онлайн-построения, проверки моделей и анализа данных, обеспечивающие точность модели

- Программное обеспечение драйвера для сбора исторических данных из систем управления или онлайн-архиваторов процессов

- Руководство оператора, чтобы сообщить, где APC выполняет процесс

- Прогнозирование контролируемых переменных на основе будущих запланированных перемещений управляемых переменных

- Настройка APC во время выполнения для корректировки изменений в динамике процесса без необходимости восстановления модели